Materielle Karbonisierung während der Lasergravur ist eine häufige Herausforderung, die die Qualität Ihrer Arbeit beeinträchtigen kann. Egal, ob Sie Holz markieren, Acryl, Leder, oder andere Materialien, Unsachgemäße Lasereinstellungen können zu unerwünschten Verbrennungen und Kohlenstoffanbau führen, was zu dunkel führt, ungleichmäßig, oder degradierte Oberflächen. In diesem Ratgeber, Wir bieten umsetzbare Erkenntnisse und detaillierte Laserleistung und Frequenzeinstellungen für Over 10 Materialien. Unser Ziel ist es, Ihnen dabei zu helfen.

1. Materialscarbonisierung verstehen

1.1 Was ist materielle Karbonisierung?

Materialkarbonisierung ist der Prozess, durch den die Oberfläche eines Materials verbrennt und in Kohlenstoff umwandelt. Im Lasergravur, Dies manifestiert sich oft als Dunkelheit, Unebenes Gebiet, in dem der Laser zu viel Energie aufgetragen hat, führt eher zu Brennen als zu sauberem Schneiden oder Markieren. Dieses unerwünschte Ergebnis kann die Ästhetik des Endprodukts beeinträchtigen und seine Haltbarkeit beeinflussen.

1.2 Häufige Ursachen im Lasergravur

- Übermäßige Laserkraft: Wenn der Laserausgang zu hoch ist, Die Energie kann das Material verbrennen, anstatt es genau zu gravieren.

- Unsachgemäße Frequenzeinstellungen: Niederfrequenzeinstellungen können Energie in einen kleinen Bereich konzentrieren, Überhitzung verursachen.

- Unzureichende Kühlung: Schlechte Belüftung oder unzureichende Kühlsysteme können zu einem Aufbau von Wärme führen.

- Materialempfindlichkeit: Einige Materialien sind anfälliger für die Karbonisierung, Erfordernde delikate Handhabung und optimierte Einstellungen.

2. Grundlagen der Laserleistung und der Frequenzeinstellungen

2.1 Laserleistung: Wie es sich auf das Gravieren auswirkt

Laserleistung, Typischerweise in Watts gemessen, bestimmt die Menge an Energie, die dem Material geliefert wird. Das richtige Gleichgewicht zu finden ist der Schlüssel:

- Niedrigere Leistung: Minimiert die Wärmeakkumulation, Ideal für empfindliche Materialien.

- Höhere Leistung: Ermöglicht schnellere Gravur- und tiefer.

2.2 Frequenzeinstellungen und ihre Rolle

Frequenz, gemessen in Kilohertz (kHz), beeinflusst, wie oft die Laserpulse pro Sekunde pulsieren:

- Hochfrequenz: Bietet einen kontinuierlicheren Strahl, was zu einer glatteren Gravur führt, kann aber empfindliche Materialien überhitzen, wenn sie nicht kontrolliert werden.

- Niedrige Frequenz: Reduziert den Gesamtenergieeintrag, Dies ist vorteilhaft für die Verhinderung der Karbonisierung, kann jedoch zu langsameren Verarbeitungsgeschwindigkeiten führen.

Die Ausweitung von Kraft und Frequenz ist entscheidend, um sauber zu erreichen, präzise Gravuren ohne unerwünschte Verbrennungen.

3. Verbrennungen verhindern: Best Practices

3.1 Vorbereitungen vor der Graurne

Die ordnungsgemäße Vorbereitung ist unerlässlich, um die Kohlensäure der materiellen Karbonisierung zu verhindern:

- Materialinspektion: Stellen Sie sicher, dass das Material sauber ist, frei von Verunreinigungen, und richtig gesichert.

- Kühlsystemprüfung: Stellen Sie sicher, dass das Kühlsystem Ihres Laserstechers optimal funktioniert.

- Testläufe: Führen Sie immer Testgravuren für Probenmaterialien durch, um Ihre Einstellungen zu optimieren, bevor Sie mit dem endgültigen Projekt fortfahren.

3.2 Echtzeitüberwachung und Anpassungen

Während des Gravurprozesses:

- Überwachen Sie die Temperatur: Behalten Sie die Temperatur des Materials im Auge, um sicherzustellen, dass es nicht überhitzt.

- Passen Sie die Einstellungen im laufenden Flug an: Wenn Sie Anzeichen von Verbrennung oder Karbonisierung beobachten, Pause den Prozess und passen Sie die Leistung an, Frequenz, oder Geschwindigkeit.

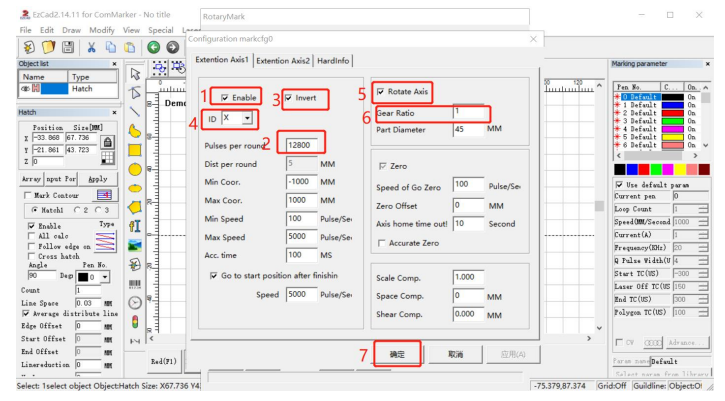

- Verwenden Sie Vorschaufunktionen: Viele Laser-Software-Pakete bieten Echtzeit-Voransichten, mit denen Sie das Gravurergebnis vorhersagen können.

4. Optimale Einstellungen für 10+ Materialien

Im Folgenden finden Sie empfohlene Laserleistung und Frequenzeinstellungen zur Vorbeugung von Materialcarbonisierung über verschiedene Materialien hinweg. Diese Einstellungen dienen als Startpunkt.

4.1 Holz (Weichholz & Hartholz)

- Leistung: 50-70%

- Frequenz: 20-30 kHz

- Notizen: Weichhölzer benötigen eine geringere Leistung, um das Verkohlung zu verhindern; Harthölzer können aufgrund der dichteren Struktur eine etwas höhere Leistung tolerieren.

4.2 Acryl (Klar & Farbig)

- Leistung: 60-80%

- Frequenz: 25-35 kHz

- Notizen: Stellen Sie sicher, dass die Einstellungen optimiert sind, um Schmelzen oder übermäßiges Blasen zu vermeiden, Besonders auf klarem Acryl.

4.3 Leder

- Leistung: 40-60%

- Frequenz: 15-25 kHz

- Notizen: Niedrigere Krafteinstellungen helfen dabei.

4.4 Papier und Karton

- Leistung: 30-50%

- Frequenz: 20-30 kHz

- Notizen: Empfindliche Materialien wie Papier erfordern minimale Leistung, um klar zu erreichen, präzise Gravuren ohne zu reißen.

4.5 Glas (Mit Beschichtung oder Unterstützung)

- Leistung: 40-60%

- Frequenz: 25-35 kHz

- Notizen: Beim Gravieren von Glas, Stellen Sie eine ordnungsgemäße Kühlung sicher und überlegen.

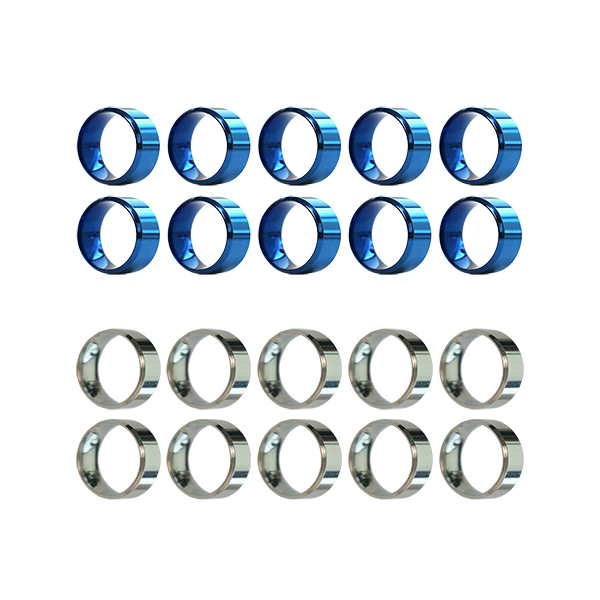

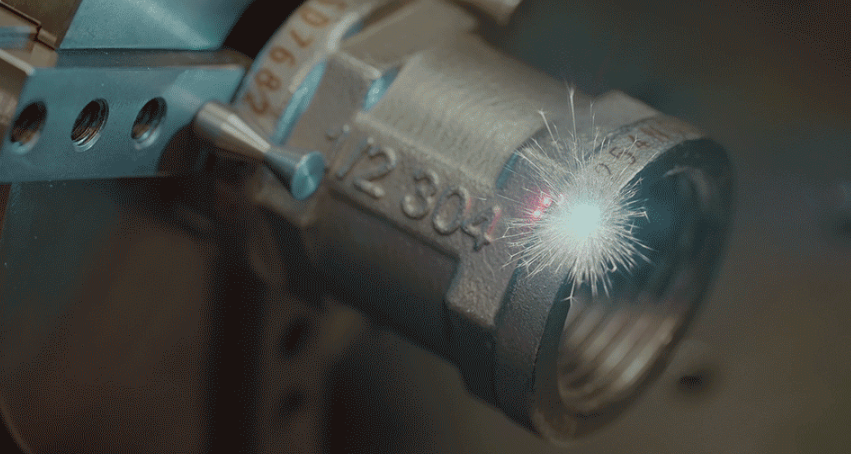

4.6 Metall (Eloxiert, Rostfrei, Aluminium)

- Leistung: 70-90%

- Frequenz: 30-40 kHz

- Notizen: Metalle erfordern in der Regel eine höhere Leistung für Tiefe, dauerhafte Markierungen, Stellen Sie jedoch sicher, dass Parameter das Schmelzen oder Verziehen verhindern.

4.7 Plastik (Abs, Polycarbonat)

- Leistung: 50-70%

- Frequenz: 25-35 kHz

- Notizen: Optimieren Sie die Einstellungen, um Verfärbungen oder Verformungen aufgrund des Wärmeanbaues zu verhindern.

4.8 Keramik

- Leistung: 30-50%

- Frequenz: 20-30 kHz

- Notizen: Behalten Sie eine geringere Leistung bei, um Risse oder unerwünschte Oberflächenänderungen zu vermeiden.

4.9 Gummi

- Leistung: 40-60%

- Frequenz: 20-30 kHz

- Notizen: Passen Sie die Einstellungen an, um klare Markierungen ohne Verbrennung zu erreichen, besonders für flexible oder weiche Gummimaterialien.

4.10 Verbundwerkstoffe

- Leistung: 50-70%

- Frequenz: 25-35 kHz

- Notizen: Feinabstimmung ist wichtig, um unterschiedliche Materialschichten aufzunehmen, ohne einen ungleichmäßigen Gravur zu verursachen.

4.11 Zusätzliche Materialien

Für nicht aufgeführte Materialien, Beginnen Sie in einer mittleren Strom- und Frequenzeinstellung (um 60% Leistung, 25-30 kHz), Passen Sie dann anhand der Testergebnisse an.

5. Tipps und Best Practices

5.1 Feinabstimmung durch Testmuster

Führen Sie immer einen Teststich mit einem standardisierten Testmuster aus. Auf diese Weise können Sie die Gravurtiefe messen und Einstellungen inkrementell einstellen, bis Sie optimale Ergebnisse erzielt haben. Dokumentieren Sie Ihre erfolgreichen Einstellungen als zukünftige Referenz.

5.2 Pflege Ihrer Ausrüstung

Eine regelmäßige Wartung ist wichtig, um eine konsistente Leistung zu gewährleisten:

- Saubere Optik: Reinigen Sie regelmäßig das Laserobjektiv und die Spiegel.

- Kühlung überprüfen: Stellen Sie sicher, dass das Kühlsystem effektiv funktioniert.

- Software-Updates: Halten Sie Ihre Gravursoftware auf dem Laufenden, um von den neuesten Kalibrierungstools zu profitieren.

5.3 Umwelt und Sicherheit

Behalten Sie eine stabile Umgebung für Ihren Laserstecher auf:

- Temperatur: Halten Sie den Arbeitsbereich im empfohlenen Bereich, um thermische Schwankungen zu verhindern.

- Belüftung: Stellen Sie sicher.

- Sicherheitsausrüstung: Tragen Sie immer Lasersicherheitsbrillen und befolgen Sie die Richtlinien der Hersteller.

6. Fallstudien in realer Welt

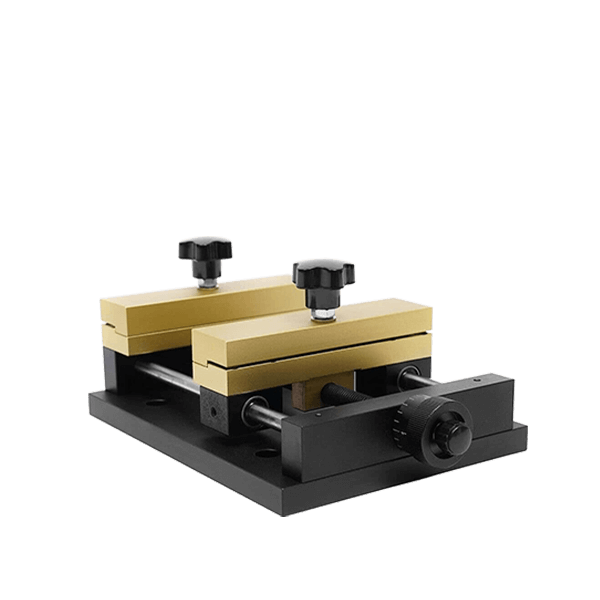

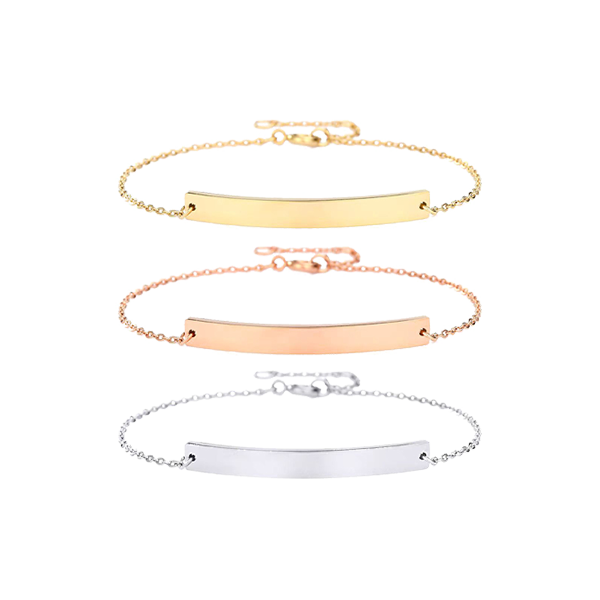

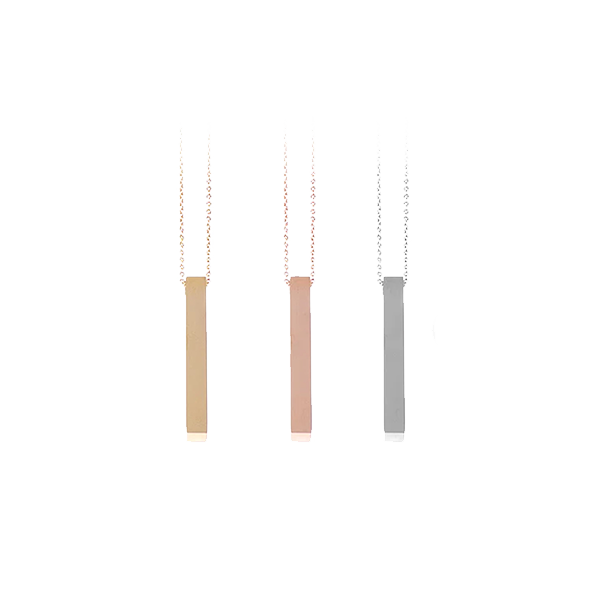

Fallstudie 1: Feiner Schmuckstich auf Edelstahl

Ein gehobener Schmuckhersteller erzielte ein außergewöhnliches Detail zu Edelstahlkomponenten, indem sie ihre Laserleistung fein abtun 75% und Frequenz zu 35 kHz. Durch sorgfältige Kalibrierung, Sie verhinderten materielle Karbonisierung und erzeugten mikro-förderte Muster, die ihren strengen Qualitätsstandards erfüllten.

Fallstudie 2: Angepasste Acrylbeschilderung

Ein kleines Unternehmen, das sich auf benutzerdefinierte Acrylbeschilderungen spezialisiert hat, wurde a 60% Kraft und 30 KHz-Einstellung, um mit hohen kontrastischen Gravuren zu produzieren, ohne das Material zu schmelzen. Ihre konsequente, Hochwertige Ergebnisse haben dazu beigetragen, die Nacharbeit zu verringern und die Kundenzufriedenheit zu verbessern.

Fallstudie 3: Industrielle Markierung auf Aluminium

Ein Industriehersteller brauchte tief, Permanente Markierungen an Aluminiumteilen. Sie entschieden sich für eine höhere Leistungseinstellung von 85% mit einer Häufigkeit von 40 kHz, sorgfältig kalibriert, um das Metall zu vermeiden. Das Ergebnis war eine robuste, mit hohem kontrastelles Gravur für harte Betriebsumgebungen geeignet.

7. Verbrennungen der Gravur und materielle Karbonisierung verhindern

7.1 Verbrennungen verhindern

Um Gravurverbrennungen zu verhindern, stets:

- Verringern Sie die Leistung auf empfindliche Materialien: Verwenden Sie die minimalen effektiven Leistungseinstellungen für empfindliche oder wärmeempfindliche Materialien.

- Frequenz einstellen: Höhere Frequenzen können dazu beitragen, die Energie gleichmäßiger zu verteilen, Reduzierung des lokalisierten Wärmeaufbaus.

- Echtzeit überwachen: Überwachen Sie den Gravurprozess kontinuierlich und passen Sie die Einstellungen im laufenden Flug an, wenn eine Überhitzung erkannt wird.

7.2 Tipps zur Vorbeugung von Materialkohlenstoffversorgungen

- Pre-Test auf Probenmaterialien: Testen Sie immer die Einstellungen auf einer Probe, bevor Sie das Endprodukt eingravieren.

- Kühlung optimieren: Stellen Sie sicher, dass das Kühlsystem der Maschine betriebsbereit ist, und erwägen Sie bei Bedarf zusätzliche Belüftung.

- Verwenden Sie geeignete Pässe: Anstelle eines Hochleistungs-Passs, Verwenden Sie mehrere Pässe bei niedrigerer Leistung, um die gewünschte Tiefe allmählich zu erreichen, ohne das Material zu verbrennen.

- Dokumentieren und anpassen: Führen Sie detaillierte Aufzeichnungen über die Einstellungen, die für jedes Material am besten geeignet sind.

8. Fortgeschrittene Techniken und operative Best Practices

8.1 Mehrpassgravur für optimale Tiefe

Verwenden Sie mehrpassende Gravur, um die Gravurtiefe nach und nach aufzubauen. Diese Technik minimiert das Risiko einer Karbonisierung, indem die Energie über mehrere Pässe verteilt wird.

8.2 Überlappende Gravur für erweiterte Details

Für komplexe Designs, Überlappende Gravurpässe können dazu beitragen, eine gleichmäßigere Tiefe zu erreichen und verbrannte Kanten zu verhindern. Verwenden Sie die Vorschau -Tools von LightBurn, um eine Konsistenz in überlappenden Bereichen zu gewährleisten.

8.3 Optimierung der Gravurwege

Effiziente Pfadplanung reduziert Maschinenverschleiß und Energieverbrauch. Verwenden Sie Software -Optimierungsfunktionen, um die direktesten Gravurwege zu erstellen, minimieren unnötige Bewegung.

8.4 Echtzeitüberwachung und Feedback

Investieren Sie in Software-Tools, die Echtzeit-Feedback zur Gravurqualität bieten. Verwenden Sie diese Erkenntnisse, um sofortige Anpassungen vorzunehmen, Sicherstellen, dass jeder Lauf die höchsten Qualitätsstandards ohne materielle Karbonisierung erfüllt.

9. Zukünftige Trends in Lasergravureinstellungen

9.1 Smart Kalibrierungssysteme

In der Zukunft des Lasergravur, Frequenz, und Geschwindigkeitseinstellungen in Echtzeit basierend auf materiellen Rückmeldungen. Dies wird das Risiko einer Carbonisierung weiter minimieren und die Gesamteffizienz verbessern.

9.2 Fortgeschrittene Kühl- und Energiemanagement

Innovationen in der Kühlungstechnologie und des Energiemanagements werden die Wärmebelastung für Materialien verringern, Ermöglichen Sie eine noch höhere Präzision und tiefere Gravuren, ohne zu verbrennen.

9.3 Umwelt- und Nachhaltigkeitsüberlegungen

Wenn sich die Branchen in Richtung umweltfreundlicherer Fertigungspraktiken bewegen, Die Optimierung der Lasereinstellungen zur Reduzierung von Abfall und Energieverbrauch ist kritisch. Fortgeschrittene Softwaretools helfen den Herstellern, sowohl hohe Qualität als auch Nachhaltigkeit zu erreichen.

10. Abschluss

Das Erreichen von 0,001-mm-Präzision im Lasergravur gleichzeitig die Verhinderung von Materialkarbonisierung ist in Reichweite, wenn Sie Ihre Laserleistung und Frequenzeinstellungen fein stimmen. Durch das Verständnis der einzigartigen Anforderungen jedes Materials und der Einführung von Best Practices wie mehrpassenden Gravur und Echtzeitüberwachung, Sie können konsequent eine hohe Qualität produzieren, Schadensfreie Gravuren.

Endgültige Empfehlungen:

- Für empfindliche Materialien: Beginnen Sie mit Einstellungen mit geringerer Leistung und höherer Frequenz, um die thermischen Auswirkungen zu minimieren.

- Für Metalle: Höhere Leistungseinstellungen sind erforderlich, Aber balpieren Sie sie mit kontrollierten Frequenzen und mehreren Pässen.

- Regelmäßige Kalibrierung: Häufige Tests und Kalibrierung sind der Schlüssel zur Aufrechterhaltung konsistenter Ergebnisse.

- Verwenden Sie erweiterte Tools: Nutzen Sie Echtzeit-Überwachungssoftware und interaktive Materialkompatibilitätsdetektoren, um Ihre Einstellungen zu optimieren.

Investieren Sie in kontinuierliches Lernen und halten Sie mit technologischen Fortschritten Schritt, um Ihren Gravurprozess weiter zu verfeinern. Mit diesen Strategien, Sie können effektiv verhindern, Sicherstellen, dass jedes Projekt ein höchstes Maß an Präzision und Qualität erreicht.

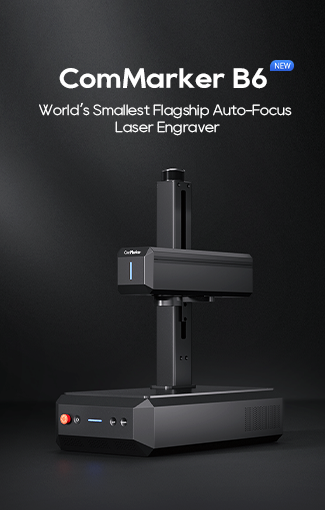

Für detailliertere technische Spezifikationen, Weitere Tutorials, und um unsere Auswahl an Lasergravurlösungen zu erkunden, bitte besuche ComMarker.com Oder wenden Sie sich an unser Expert -Support -Team unter support@commarker.com.