La carbonizzazione materiale durante l'incisione laser è una sfida comune che può compromettere la qualità del tuo lavoro. Che tu stia segnando il legno, acrilico, pelle, o altri materiali, Le impostazioni laser improprie possono portare a ustioni indesiderate e accumulo di carbonio, risultante in buio, irregolare, o finiture degradate. In questa guida, Forniamo approfondimenti fruibili e impostazioni dettagliate di potenza e frequenza laser per 10 materiali. Il nostro obiettivo è aiutarti a prevenire le ustioni di incisione e la carbonizzazione materiale mantenendo una qualità e una precisione ottimali nei tuoi progetti.

1. Comprensione della carbonizzazione materiale

1.1 Cos'è la carbonizzazione materiale?

La carbonizzazione del materiale è il processo mediante il quale la superficie di un materiale brucia e si converte in carbonio. Nell'incisione laser, Questo si manifesta spesso come un buio, area irregolare in cui il laser ha applicato troppa energia, portando a bruciare piuttosto che taglio o marcatura. Questo risultato indesiderabile può sminuire l'estetica del prodotto finale e influenzare la sua durata.

1.2 Cause comuni nell'incisione laser

- Eccessivo potere laser: Quando l'uscita laser è troppo alta, l'energia può bruciare il materiale invece di incidere con precisione.

- Impostazioni di frequenza improprie: Le impostazioni a bassa frequenza possono concentrare l'energia in una piccola area, causando il surriscaldamento.

- Raffreddamento insufficiente: La scarsa ventilazione o sistemi di raffreddamento inadeguati possono portare a un accumulo di calore.

- Sensibilità materiale: Alcuni materiali sono più inclini alla carbonizzazione, richiedere delicate maneggevoli e impostazioni ottimizzate.

2. Fondamenti di potenza laser e impostazioni di frequenza

2.1 Potenza del laser: Come influisce sull'incisione

Potenza del laser, tipicamente misurato in watt, determina la quantità di energia erogata al materiale. Trovare il giusto equilibrio è la chiave:

- Potenza inferiore: Riduce al minimo l'accumulo di calore, Ideale per materiali delicati.

- Potere superiore: Abilita un'incisione più rapida e tagli più profondi ma aumenta il rischio di carbonizzazione se non gestita attentamente.

2.2 Impostazioni di frequenza e il loro ruolo

Frequenza, misurato in kilohertz (kHz), influenza quanto spesso gli impulsi laser al secondo:

- Alta frequenza: Fornisce un raggio più continuo, conducendo a un'incisione più fluida ma può surriscaldare i materiali sensibili se non controllati.

- Bassa frequenza: Riduce l'ingresso energetico complessivo, che è benefico per prevenire la carbonizzazione ma può provocare velocità di elaborazione più lente.

Il bilanciamento della potenza e della frequenza è fondamentale per ottenere puliti, incisioni precise senza ustioni indesiderate.

3. Prevenire le ustioni di incisione: Best practice

3.1 Preparazione pre-increspata

Una preparazione adeguata è essenziale per prevenire la carbonizzazione dei materiali:

- Ispezione materiale: Assicurarsi che il materiale sia pulito, privo di contaminanti, e correttamente protetto.

- Controllo del sistema di raffreddamento: Verifica che il sistema di raffreddamento del tuo incisore laser funzioni in modo ottimale.

- Esecuzioni di prova: Esegui sempre le incisioni di prova sui materiali di campionamento per perfezionare le impostazioni prima di procedere con il progetto finale.

3.2 Monitoraggio e regolazioni in tempo reale

Durante il processo di incisione:

- Monitorare la temperatura: Tieni d'occhio la temperatura del materiale per assicurarti che non si surriscalda.

- Regola le impostazioni al volo: Se osservi segni di bruciore o carbonizzazione, Metti in pausa il processo e regola la potenza, frequenza, o velocità.

- Usa le funzioni di anteprima: Molti pacchetti software laser offrono anteprime in tempo reale che ti aiutano a prevedere il risultato delle incisioni.

4. Impostazioni ottimali per 10+ Materiali

Di seguito sono riportati le impostazioni di potenza laser e frequenza per prevenire la carbonizzazione dei materiali attraverso vari materiali. Queste impostazioni fungono da punti di partenza e potrebbero aver bisogno di regolazioni in base alla macchina specifica e alle variazioni del materiale.

4.1 Legna (Legno tenero & Legno duro)

- Energia: 50-70%

- Frequenza: 20-30 kHz

- Note: I legni tenui richiedono una potenza inferiore per impedire la carbonizzazione; I legni duri possono tollerare una potenza leggermente più alta a causa della struttura più densa.

4.2 Acrilico (Chiaro & Colorato)

- Energia: 60-80%

- Frequenza: 25-35 kHz

- Note: Assicurarsi che le impostazioni siano ottimizzate per evitare lo scioglimento o il gorgogliamento eccessivo, Soprattutto su chiaro acrilico.

4.3 Pelle

- Energia: 40-60%

- Frequenza: 15-25 kHz

- Note: Le impostazioni di energia inferiore aiutano a mantenere la consistenza naturale senza bruciare o oscuramento eccessivo.

4.4 Carta e cartone

- Energia: 30-50%

- Frequenza: 20-30 kHz

- Note: Materiali delicati come carta richiedono energia minima per ottenere chiari, precise engravings without tearing.

4.5 Bicchiere (With Coating or Backing)

- Energia: 40-60%

- Frequenza: 25-35 kHz

- Note: When engraving glass, ensure proper cooling and consider using a backing material to diffuse heat.

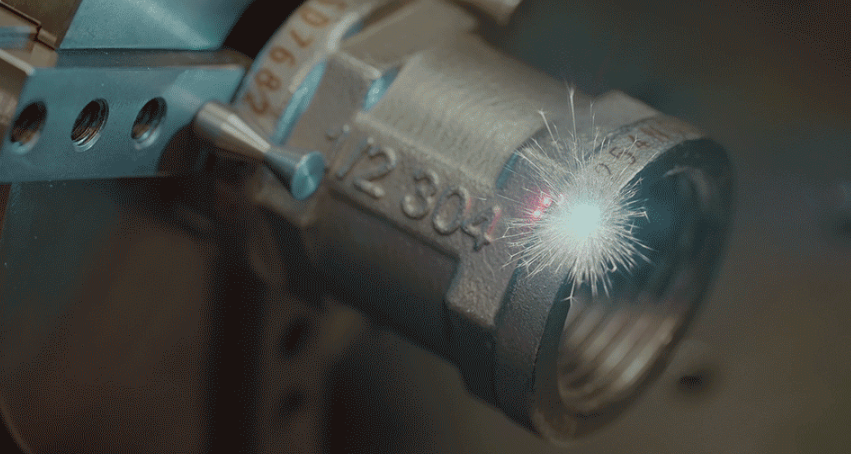

4.6 Metallo (Anodizzato, Stainless, Alluminio)

- Energia: 70-90%

- Frequenza: 30-40 kHz

- Note: Metals typically require higher power for deep, marcature permanenti, but ensure parameters prevent melting or warping.

4.7 Plastica (addominali, Policarbonato)

- Energia: 50-70%

- Frequenza: 25-35 kHz

- Note: Optimize settings to prevent discoloration or deformation due to heat buildup.

4.8 Ceramica

- Energia: 30-50%

- Frequenza: 20-30 kHz

- Note: Maintain lower power to avoid cracking or unwanted surface changes.

4.9 Gomma

- Energia: 40-60%

- Frequenza: 20-30 kHz

- Note: Adjust settings to achieve clear markings without burning, especially for flexible or soft rubber materials.

4.10 Composite Materials

- Energia: 50-70%

- Frequenza: 25-35 kHz

- Note: Fine-tuning is essential to accommodate varying material layers without causing uneven engraving.

4.11 Additional Materials

For any materials not listed, start at a mid-range power and frequency setting (in giro 60% energia, 25-30 kHz), then adjust based on test results.

5. Tips and Best Practices

5.1 Fine-Tuning Through Test Patterns

Esegui sempre un'incisione di prova usando un modello di prova standardizzato. Ciò consente di misurare la profondità di incisione e regolare le impostazioni in modo incrementale fino a ottenere risultati ottimali. Documenta le tue impostazioni di successo per riferimento futuro.

5.2 Mantenere l'attrezzatura

La manutenzione regolare è essenziale per garantire prestazioni coerenti:

- Ottica pulita: Pulire regolarmente l'obiettivo e gli specchi laser.

- Controlla il raffreddamento: Assicurarsi che il sistema di raffreddamento funzioni efficacemente.

- Aggiornamenti software: Mantieni il tuo software di incisione aggiornato per beneficiare degli ultimi strumenti di calibrazione.

5.3 Ambiente e sicurezza

Mantieni un ambiente stabile per l'incisore laser:

- Temperatura: Mantenere l'area di lavoro all'interno dell'intervallo consigliato per prevenire le fluttuazioni termiche.

- Ventilazione: Garantire la corretta ventilazione per dissipare il calore e i fumi.

- Attrezzatura di sicurezza: Indossa sempre gli occhiali per la sicurezza laser e segui le linee guida del produttore.

6. Casi di casi nel mondo reale

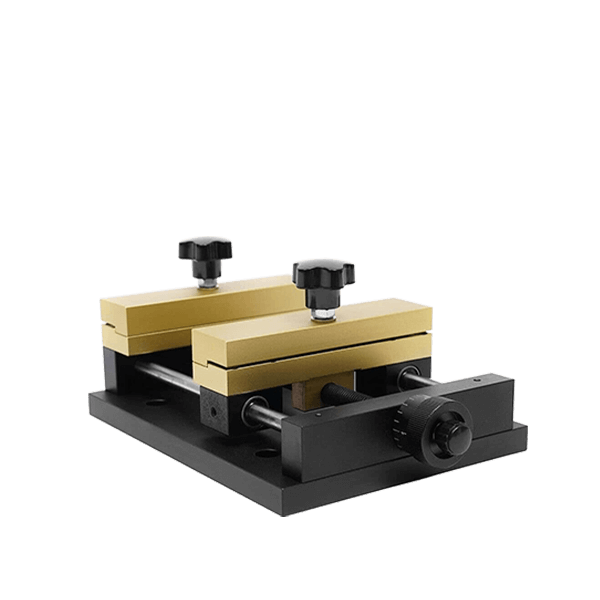

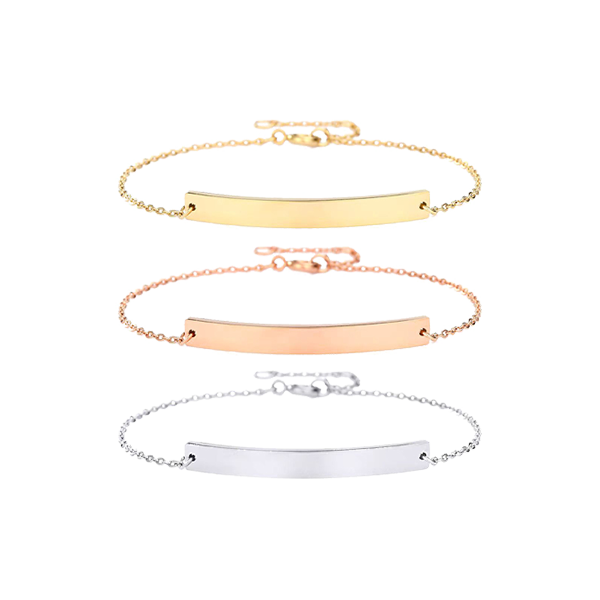

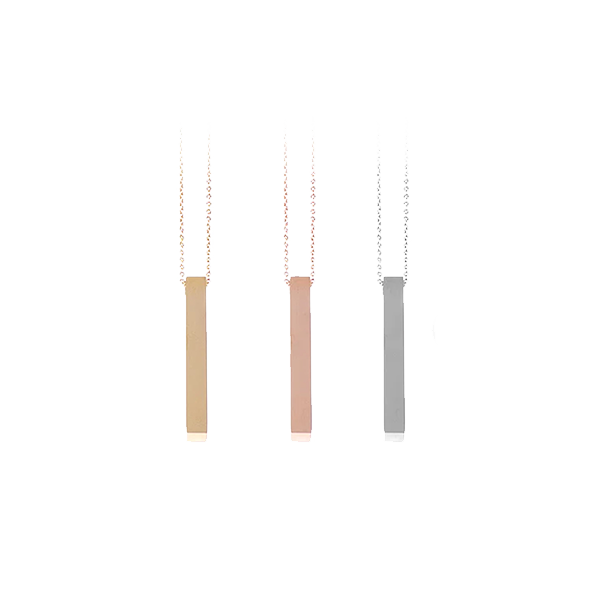

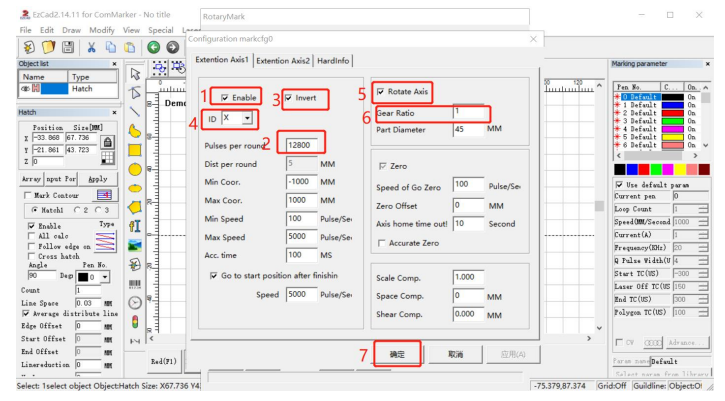

Argomento di studio 1: INCISTRAZIONE DI GIOITelleria fine in acciaio inossidabile

Un produttore di gioielli di alto livello ha ottenuto un dettaglio eccezionale sui componenti in acciaio inossidabile mettendo a punto la potenza laser a 75% e frequenza a 35 kHz. Attraverso un'attenta calibrazione, Hanno impedito la carbonizzazione del materiale e hanno prodotto motivi micro-incgrad che soddisfacevano i loro rigorosi standard di qualità.

Argomento di studio 2: Segnaletica acrilica personalizzata

Una piccola impresa specializzata nella segnaletica acrilica personalizzata ha implementato un 60% potere e 30 ambientazione KHz per produrre incisioni ad alto contrasto senza sciogliere il materiale. Il loro coerente, I risultati di alta qualità hanno contribuito a ridurre le rielaborazioni e migliorare la soddisfazione del cliente.

Argomento di studio 3: Marcatura industriale in alluminio

Un produttore industriale aveva bisogno di profondità, Segni permanenti su parti in alluminio. Hanno optato per un'impostazione di potenza superiore di 85% con una frequenza di 40 kHz, calibrato con cura per evitare di deformare il metallo. Il risultato è stato un robusto, Incisione ad alto contrasto adatto per ambienti operativi difficili.

7. Prevenire le ustioni di incisione e la carbonizzazione del materiale

7.1 Prevenire le ustioni di incisione

Per evitare le ustioni di incisione, Sempre:

- Abbassa la potenza sui materiali sensibili: Utilizzare le impostazioni di alimentazione efficaci minime per materiali delicati o sensibili al calore.

- Regolare la frequenza: Frequenze più alte possono aiutare a distribuire l'energia in modo più uniforme, Ridurre l'accumulo di calore localizzato.

- Monitorare in tempo reale: Monitorare continuamente il processo di incisione e regolare le impostazioni al volo se si rileva il surriscaldamento.

7.2 Suggerimenti per prevenire la carbonizzazione del materiale

- Pre-test sui materiali campione: Prova sempre le impostazioni su un campione prima di incidere il prodotto finale.

- Ottimizzare il raffreddamento: Assicurarsi che il sistema di raffreddamento della macchina sia operativo, e prendere in considerazione la ventilazione aggiuntiva se necessario.

- Utilizzare passaggi appropriati: Invece di un passaggio ad alta potenza, Utilizzare più passaggi a una potenza inferiore per ottenere gradualmente la profondità desiderata senza bruciare il materiale.

- Documenta e regola: Mantieni i registri dettagliati delle impostazioni che funzionano meglio per ciascun materiale e apportano regolazioni in base alle necessità nel tempo.

8. Tecniche avanzate e migliori pratiche operative

8.1 Incisione multi-pass per una profondità ottimale

Impiega l'incisione multi-passe per accumulare gradualmente la profondità di incisione. Questa tecnica riduce al minimo il rischio di carbonizzazione distribuendo l'energia su diversi passaggi.

8.2 Incisione sovrapposta per dettagli migliorati

Per design complessi, I passaggi di incisione sovrapposti possono aiutare a ottenere una profondità più uniforme e prevenire i bordi bruciati. Usa gli strumenti di anteprima di Lightburn per garantire la coerenza tra le aree sovrapposte.

8.3 Ottimizzazione dei percorsi di incisione

La pianificazione efficiente del percorso riduce l'usura della macchina e il consumo di energia. Utilizzare le funzionalità di ottimizzazione del software per creare i percorsi di incisione più diretti, Ridurre al minimo il movimento inutile.

8.4 Monitoraggio e feedback in tempo reale

Investi in strumenti software che forniscono feedback in tempo reale sulla qualità delle incisioni. Usa queste intuizioni per apportare modifiche immediate, Garantire che ogni corsa soddisfi i più alti standard di qualità senza carbonizzazione materiale.

9. Tendenze future nelle impostazioni di incisione laser

9.1 Sistemi di calibrazione intelligenti

Il futuro dell'incisione laser vedrà l'integrazione dei sistemi di calibrazione guidati dall'IA che regolano automaticamente la potenza, frequenza, e le impostazioni di velocità in tempo reale in base al feedback dei materiali. Ciò minimizzerà ulteriormente il rischio di carbonizzazione e migliorerà l'efficienza complessiva.

9.2 Raffreddamento avanzato e gestione dell'energia

Le innovazioni nella tecnologia di raffreddamento e nella gestione dell'energia ridurranno il carico termico sui materiali, consentendo una precisione ancora più elevata e incisioni più profonde senza bruciare.

9.3 Considerazioni ambientali e sostenibilità

Mentre le industrie si spostano verso pratiche di produzione più verde, Ottimizzare le impostazioni del laser per ridurre il consumo di rifiuti e energia sarà fondamentale. Gli strumenti software avanzati aiuteranno i produttori a raggiungere sia la qualità che la sostenibilità.

10. Conclusione

Il raggiungimento di una precisione di 0,001 mm nell'incisione laser mentre si prevede la carbonizzazione del materiale è a portata di mano quando si ottiene perfezionare la potenza del laser e le impostazioni di frequenza. Comprendendo i requisiti unici di ciascun materiale e adottando le migliori pratiche come l'incisione multi-pass e il monitoraggio in tempo reale, Puoi produrre costantemente di alta qualità, incisioni senza danni.

Raccomandazioni finali:

- Per materiali delicati: Inizia con impostazioni di potenza più bassa e frequenza più elevata per ridurre al minimo l'impatto termico.

- Per i metalli: Sono necessarie impostazioni di potenza più elevate, ma bilanciali con frequenze controllate e passaggi multipli.

- Calibrazione regolare: Test e calibrazione frequenti sono fondamentali per mantenere risultati coerenti.

- Utilizza strumenti avanzati: Sfrutta i rilevatori di compatibilità per il monitoraggio in tempo reale e i rilevatori di compatibilità del materiale interattivo per ottimizzare le impostazioni.

Investi in un apprendimento continuo e tieniti il passo con i progressi tecnologici per perfezionare ulteriormente il processo di incisione. Con queste strategie, È possibile prevenire efficacemente le ustioni di incisione e la carbonizzazione del materiale, Garantire che ogni progetto raggiunga il massimo livello di precisione e qualità.

Per specifiche tecniche più dettagliate, Ulteriori tutorial, e per esplorare la nostra gamma di soluzioni di incisione laser, per favore visita ComMarker.com o contattare il nostro team di supporto esperto in support@commarker.com.