プリント基板の重要性 (プリント基板) 現代エレクトロニクス

エレクトロニクスの世界では, プリント基板 (プリント基板) ほぼすべてのデバイスのバックボーンとして機能します, スマートフォンやノートパソコンから医療機器や産業機械まで. これらのボードは、さまざまなコンポーネント間の物理的および電気的接続を提供します。, シームレスに連携できるようにする. テクノロジーが進歩し、電子機器がよりコンパクトで機能が豊富になるにつれて、, PCBの重要性が高まっている, 特に高密度が必要な場合, 信頼性のある, 効率的な回路設計.

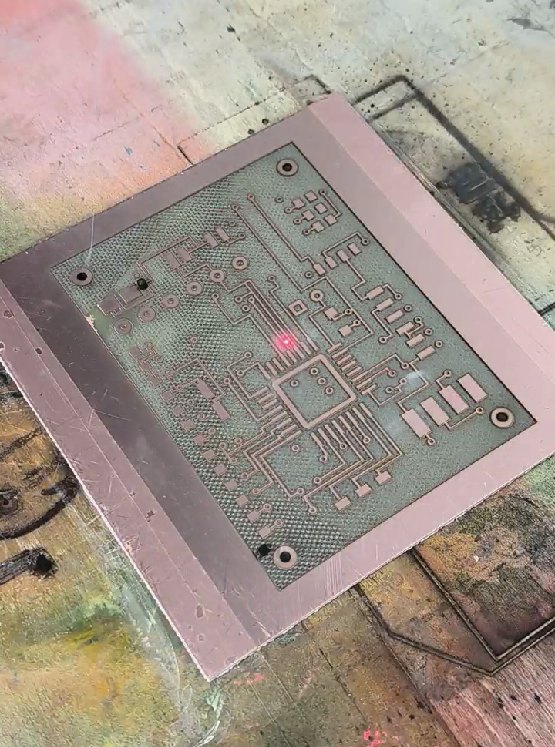

従来の PCB 製造方法, 非常に効果的でありながら, 複雑になる可能性があります, 時間がかかる, そして高価な. レーザー技術の参入 – PCB 製造における画期的な進歩により、メーカーが回路設計と製造に取り組む方法が変わります. レーザー彫刻 そして レーザーマーキング技術 前例のない精度を提供します, スピード, そしてコスト削減, エンジニアや企業がエレクトロニクス業界の増大する需要に対応できるようにします.

従来の PCB 製造方法: 複雑さと制限

PCB 製造は伝統的に非常に複雑で複雑なプロセスでした. 従来の方法には通常、エッチングが含まれます。, 掘削, そしてフライス加工, いくつかの工程とさまざまな種類の機械が必要です. 従来の PCB 生産の簡単な内訳は次のとおりです。:

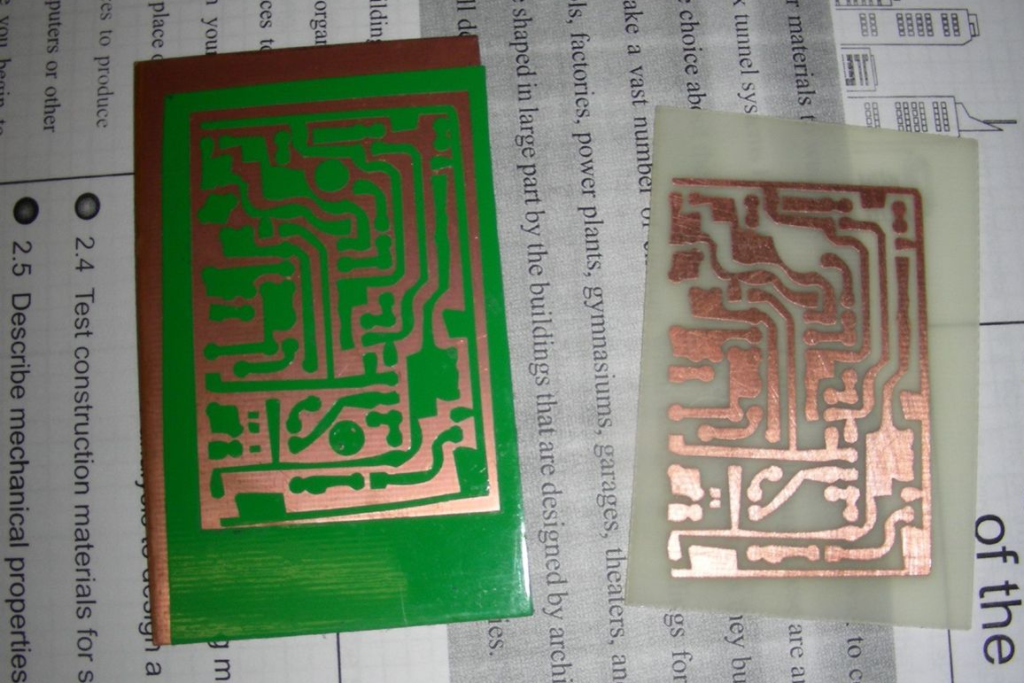

- エッチング: このプロセスでは、化学薬品を使用して銅張り基板の表面から不要な銅を除去します。, 回路パターンを残す. この方法は効果的ですが、, 有毒化学物質が含まれています, 大規模な清掃が必要な, 時間がかかる場合があります.

- 掘削: PCB の層間のビアや電気接続用の小さな穴を開けるには、高精度の特殊な装置が必要です. 従来の穴あけ方法は時間がかかり、慎重に制御しないと不正確になる可能性があります.

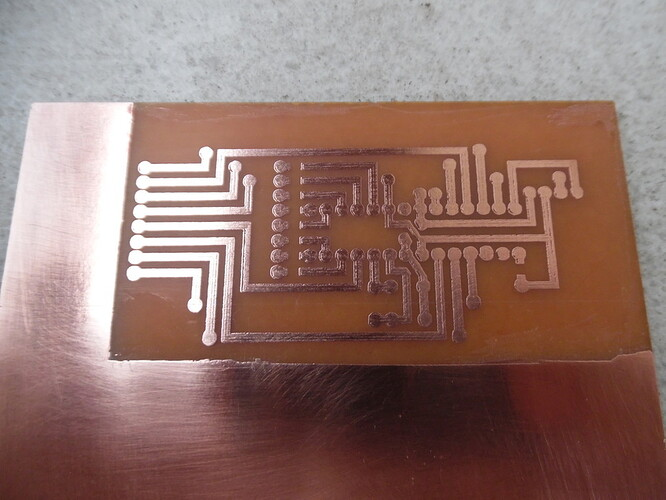

- フライス加工: この方法では, 機械ツールが PCB から銅を除去して、目的の回路パターンを形成します. 正確なプロセスですが時間がかかります, ツール, そしてメンテナンス.

効果的でありながら, これらの方法には特定の制限があります, 含む:

- 消費時間: 従来の PCB 製造には数週間かかる場合がある, 特にプロトタイプや小ロットの場合.

- 複雑: 複数のプロセスが関与する, それぞれが独自の装備セットを持っています, 操作には熟練労働者が必要.

- 料金: 機器に関連する高額な諸経費, 材料, そして労働.

- 柔軟性のなさ: 設計の変更には、多くの場合、新しい工具や化学プロセスが必要になります。.

ここにレーザー技術があります, 特にレーザー彫刻とレーザーマーキング, 大きな影響を与えています.

PCB製造におけるレーザー技術の紹介: 精度と効率

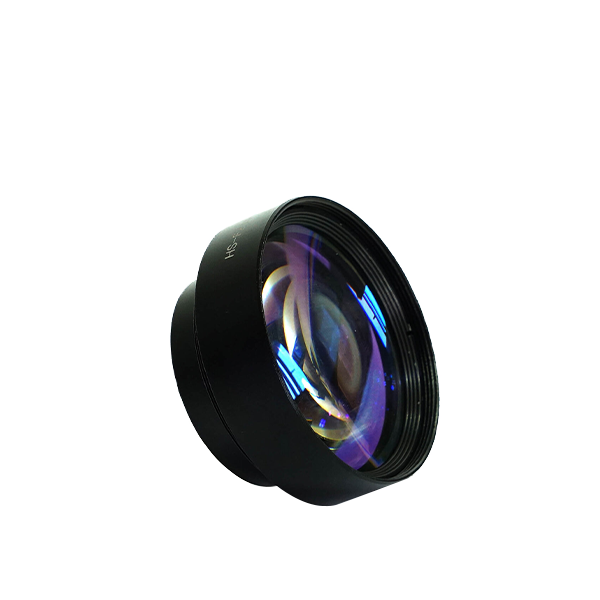

PCB 製造におけるレーザー技術は、回路の設計と製造方法に革命をもたらしています. 機械工具や化学薬品を必要とする従来の方法とは異なります, レーザーは集束した光を使用してエッチングします, カット, または比類のない精度で材料にマークを付けることもできます. レーザー彫刻機とレーザーマーキングシステムは現在、PCB 生産に使用されています, いくつかの重要な利点を提供します:

- 精度: レーザーはミクロンレベルの精度で回路パターンを彫刻およびエッチングできます, 高密度回路に最適です.

- スピード: レーザー彫刻により生産時間を大幅に短縮, より迅速なプロトタイピングと小ロット生産を可能にする.

- 費用対効果: 化学プロセスと高価な工具が不要になるため、運用コストが削減されます。.

- 柔軟性: レーザーシステムにより素早い設計変更が可能, ラピッドプロトタイピングやカスタムデザインに最適.

- 廃棄物の削減: レーザーは効率が高い, 彫刻または切断プロセス中の材料の無駄を最小限に抑える.

今, 探検してみましょう レーザー彫刻のやり方 およびレーザーマーキングは、特に PCB 製造で使用されます。.

PCB製造におけるレーザー技術

1. PCB プロトタイピングおよび小ロット生産のためのレーザー彫刻

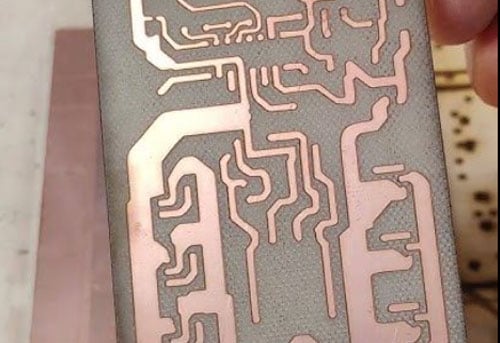

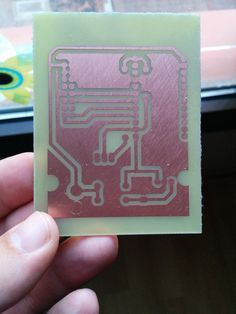

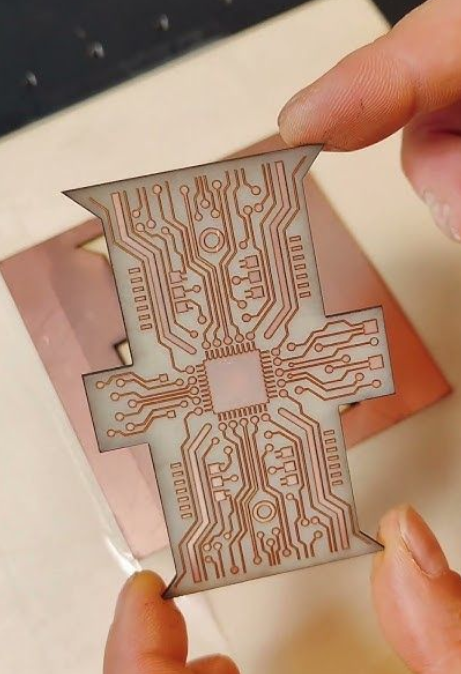

レーザー彫刻は高精度の PCB を作成するための理想的なソリューションです, 特にラピッドプロトタイピングまたは少量生産が必要な場合. PCB生産における仕組みは次のとおりです:

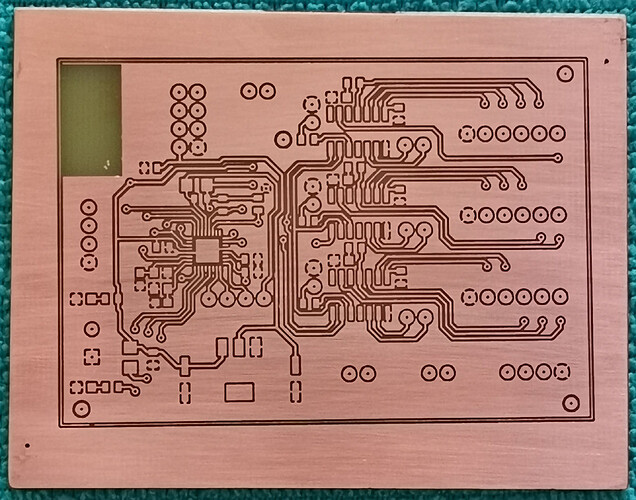

- ステップ 1: 回路設計: PCB 設計は通常、CAD を使用して作成されます (コンピュータ支援設計) ソフトウェア, 銅のトレースの輪郭を示します, ビア, 回路に必要なパッドと. 設計ファイルは次に、 レーザーシステム.

- ステップ 2: 材料の準備: 銅張基板, 多くの場合、グラスファイバーまたはその他の複合材料で作られています, 準備ができています. 銅層は回路の導電性材料として機能します。.

- ステップ 3: レーザー彫刻: を使用して、 レーザー彫刻機, 不要な銅は事前に定義されたパスに沿って正確にエッチング除去されます。. この高精度な手法により、回路設計がミクロンレベルまで正確であることが保証されます。, コンプレックスに対しても, 多層デザイン.

- ステップ 4: 穴あけと切断: レーザー システムは、小さなビアの穴あけや PCB の最終形状への切断にも使用できます。. これにより二次操作の必要性が減り、より厳しい公差が可能になります。.

レーザー彫刻により高価なマスクが不要になります, 化学薬品, そして複雑な機械, 小規模生産やカスタム PCB 設計に最適です。.

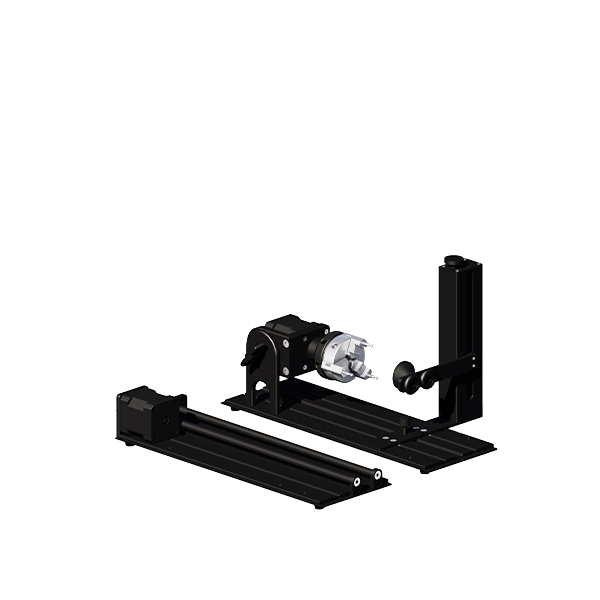

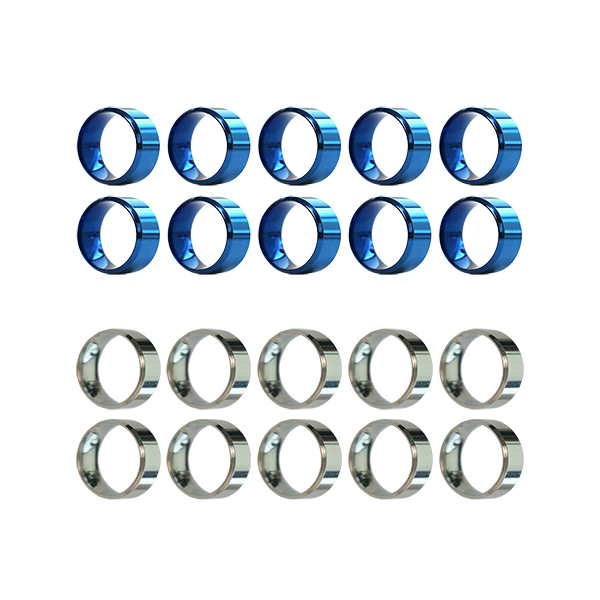

2. PCB スチールステンシルのレーザーマーキング

レーザーマーキングは、はんだ付けに使用される PCB スチールステンシルの作成において重要な役割を果たします。. これらのステンシルは、組み立てプロセス中に PCB にはんだペーストを塗布するのに役立ちます. レーザーマーキングマシン これらのステンシルを高い精度で作成するために使用されます.

仕組みは次のとおりです:

- 材料の選択: 鋼板は耐久性があるため、ステンシルによく使用されます。. レーザーシステムが鋼板にデザインをマークします。, PCB のコンポーネントパッドに合わせて正確な開口部を残します.

- レーザーマーキングプロセス: 高出力レーザーを使用する, 機械が材料の層を除去します, 正確な作成, 化学エッチングや機械的パンチングを必要とせずに開口部をきれいにします.

- 応用: 完成したステンシルは PCB 組み立てプロセスで使用されます, 開口部からはんだペーストを塗布する箇所, コンポーネントの一貫したはんだ接合を作成する.

PCB製造におけるレーザー技術の利点

レーザー技術を PCB 製造に使用すると、いくつかの重要な利点が得られます。:

- 高精度: レーザーはミクロンレベルの精度で複雑で詳細な回路パターンを生成できます, 高密度の回路レイアウトを必要とする最新の PCB 設計に不可欠.

- 所要時間の短縮: レーザー彫刻により、より迅速なプロトタイピングと小規模な生産が可能になります。, 新しい PCB 設計の開発に必要な時間を短縮します. この速度は、迅速な製品開発サイクルに依存する業界にとって特に有益です。.

- 柔軟性の向上: レーザー システムにより、設計を迅速に調整できるようになります。. 従来の方法とは異なり、, 設計変更に設備の変更や新しい化学プロセスが必要な場合, レーザー システムにより、ユーザーは遅延なく設計を変更できます, 迅速な反復に最適です.

- 材料廃棄物の削減: レーザー彫刻は精密です, 従来のエッチングやフライス加工のように廃棄物を発生しない非接触プロセス. この精度は、使用される材料の量が少ないことも意味します, 全体的な生産コストの削減.

- 運用コストの削減: 化学プロセスの必要性を排除することで、, 特殊なツール, メンテナンスの必要な機械, レーザー彫刻により生産コストが大幅に削減されます, 中小企業や DIY 愛好家にとっても利用しやすくなります.

レーザー PCB 製造の手順

レーザーベースの PCB 製造プロセスの内訳は次のとおりです。:

- 回路の設計: CADソフトウェアを使用してPCBのレイアウトを設計します。, トレースの場所を指定する, パッド, そしてビアが配置されます. デザインはレーザー彫刻機と互換性のある形式に変換されます.

- 材料の準備: 適切な銅張ボード材料を選択し、彫刻の準備をします。. 最適な結果を得るために表面をきれいにします.

- PCB の彫刻: レーザー彫刻機は、設計ファイルに従って銅層をエッチングして除去します。. このプロセスは正確です, 銅トレースの導電性が損なわれないようにする.

- 穴あけと切断: レーザーはビアの穴あけにも使用可能 (層間の電気接続用) PCB を最終形状に切断します。.

- 表面処理: 彫刻・カット後, PCB は洗浄され、コーティングや保護層などの表面処理が適用される場合があります。.

ケーススタディ: PCB スチールステンシルのレーザーマーキング

レーザー技術の多用途性を説明するため, レーザーマーキングシステムを使用して PCB スチールステンシルを作成するケーススタディを考えてみましょう.

使用材料:

- 0.2mm ステンシル用黒色 PVC フィルム.

- 最終的なステンシルシート用鋼材.

プロセス:

- レーザーマーキングマシンは鋼板に正確な穴を作成します, PCB 組み立てプロセス中に正確なはんだペーストの塗布が可能. レーザーを使用することで、穴がシャープできれいになります。, はんだ付け工程中の不良を削減.

レーザー PCB 製造における課題と解決策

レーザー技術には多くの利点がありますが、, 課題がないわけではない. ここでは、レーザー PCB 製造中に直面するいくつかの課題とその解決策を紹介します。:

- 材料の選択: 材料が異なれば熱特性も異なります, 彫刻プロセスに影響を与える可能性があります. 過熱や不完全な彫刻などの問題を回避するには、PCB に適切な材料を選択することが重要です.解決: レーザーの出力設定と互換性のある材料を使用してください. レーザーパラメータを調整して最適な結果を保証します.

- レーザーパラメータ設定: 間違った電力, スピード, または周波数設定により、彫刻が不均一になったり、PCB 材料が損傷したりする可能性があります。.解決: 材料と設計に基づいてレーザーパラメータを微調整し、正確な結果を実現します, きれいな彫刻.

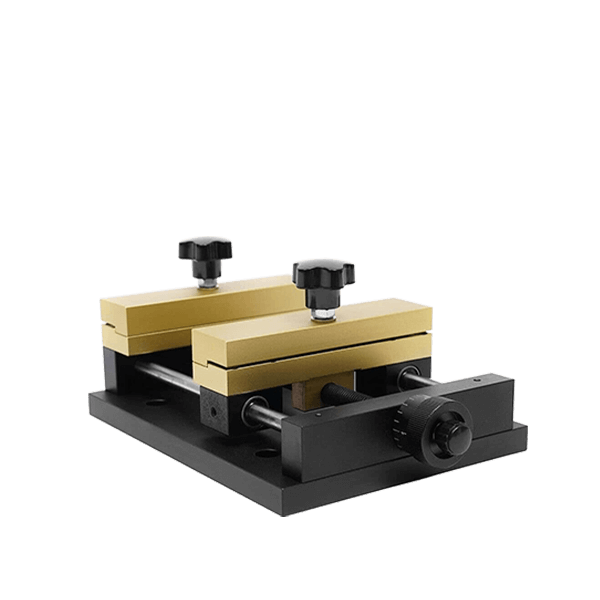

- 精度の問題: レーザーが適切に調整されていない場合、または材料が平らでない場合、正確で正確な彫刻を実現するのは困難になる可能性があります。.解決: 定期的にレーザー システムを校正し、彫刻プロセス中に PCB 材料が適切に固定されていることを確認します。.

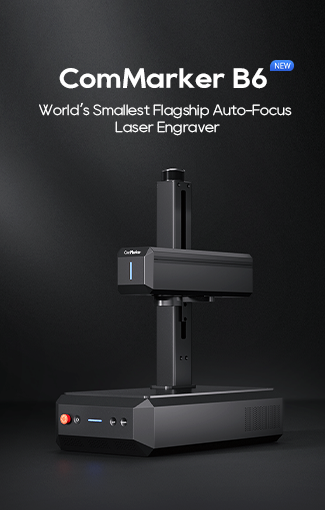

ComMarker B6 JPT MOPA ファイバー レーザー彫刻機

スマートカラー彫刻の時代へようこそ. 記録を破るコンパクトサイズ カラーマーキング能力 超立体彫刻 & 切断能力 2-in-1 デザイン オートフォーカステクノロジー 15,000mm/s SpeedMax™ 彫刻 8K HD 精度 スマート LED タッチスクリーン

レーザー技術は高精度を提供することで PCB 製造に革命をもたらします, 所要時間の短縮, そして費用対効果. さまざまな素材の彫刻と切断が可能, 金属を含む, プラスチック, 木, そしてガラス, レーザー彫刻は、プロトタイプと小ロットの PCB 生産の両方に適した多用途のソリューションです。. 趣味人であっても, エンジニア, または専門メーカー, レーザー技術を採用すると、現代のエレクトロニクスの要求を満たすために必要な精度と効率を実現できます。.

レーザーベースの PCB 製造の可能性を探ろうとしている人向け, ComMarker の一連のレーザー彫刻機, ComMarker B6 MOPA を含む, PCB 生産のための強力かつ正確なソリューションを提供します. 高密度エレクトロニクス用の複雑な回路基板を設計している場合でも、プロトタイピング用のカスタム設計を作成している場合でも, ComMarker B6 MOPA ファイバー レーザーは速度を提供します, 正確さ, PCB 製造を次のレベルに引き上げるために必要な柔軟性.