Карбонизация материала во время лазерной гравировки является общей проблемой, которая может поставить под угрозу качество вашей работы. Маркируете ли вы дерево, акрил, кожа, или другие материалы, Неправильные лазерные настройки могут привести к нежелательным ожогам и накоплению углерода, в результате темно, неровный, или деградированная отделка. В этом руководстве, Мы предоставляем действенные идеи и подробные настройки лазерной мощности и частоты для более 10 материалы. Наша цель состоит в том, чтобы помочь вам предотвратить ожоги гравировки и карбонизацию материала, сохраняя при этом оптимальное качество и точность в ваших проектах.

1. Понимание карбонизации материала

1.1 Что такое карбонизация материала?

Карбонизация материала - это процесс, с помощью которого поверхность материала горит и превращается в углерод. В лазерной гравировке, Это часто проявляется как темный, неровная область, где лазер применил слишком много энергии, приводя к сжиганию, а не к чистой резке или маркировке. Этот нежелательный результат может отвлечься от эстетики конечного продукта и повлиять на его долговечность.

1.2 Общие причины на гравировке лазерной гравии

- Чрезмерная лазерная сила: Когда лазерный выход слишком высок, энергия может сжечь материал, а не точно гравировать его.

- Неправильные настройки частоты: Настройки низкой частоты могут концентрировать энергию в небольшой площади, вызывая перегрев.

- Недостаточное охлаждение: Плохая вентиляция или неадекватные системы охлаждения могут привести к наращиванию тепла.

- Чувствительность материала: Некоторые материалы более склонны к карбонизации, требует деликатной обработки и оптимизированных настроек.

2. Основы лазерной мощности и настройки частоты

2.1 Мощность лазера: Как это влияет на гравировку

Мощность лазера, обычно измеряется в ваттах, определяет количество энергии, доставляемой в материал. Поиск правильного баланса является ключевым:

- Нижняя мощность: Минимизирует накопление тепла, Идеально подходит для деликатных материалов.

- Высшая Сила: Обеспечивает более быструю гравировку и более глубокие сокращения, но увеличивает риск карбонизации, если не управляется тщательным.

2.2 Настройки частоты и их роль

Частота, измеряется в килохерце (кГц), влияет на то, как часто лазерные импульсы в секунду:

- Высокая частота: Обеспечивает более непрерывный луч, приводя к более гладкой гравюре, но может перегревать чувствительные материалы, если не контролируется.

- Низкая частота: Уменьшает общий вход энергии, что полезно для предотвращения карбонизации, но может привести к более медленной скорости обработки.

Балансировка мощности и частоты имеет решающее значение для достижения чистого, точные гравюры без нежелательных ожогов.

3. Предотвращение ожогов гравировки: Лучшие практики

3.1 Предварительная подготовка

Правильная подготовка необходима для предотвращения карбонизации материала:

- Материальная проверка: Убедитесь, что материал чистый, свободно от загрязняющих веществ, и правильно защищен.

- Проверка системы охлаждения: Убедитесь, что система охлаждения вашего лазерного гравера функционирует оптимально.

- Тестовые запуски: Всегда выполняйте тестовые гравюры на образцах материалов, чтобы точно настроить настройки, прежде чем продолжить окончательный проект.

3.2 Мониторинг и корректировки в реальном времени

Во время гравировки:

- Контролировать температуру: Следите за температурой материала, чтобы убедиться, что он не перегревается.

- Настроить настройки на лету: Если вы соблюдаете признаки горения или карбонизации, Приостановите процесс и отрегулируйте питание, частота, или скорость.

- Используйте функции предварительного просмотра: Многие лазерные программные пакеты предлагают превью в реальном времени, которые помогают прогнозировать результат гравюры.

4. Оптимальные настройки для 10+ Материалы

Ниже рекомендуется лазерная мощность и настройки частоты для предотвращения карбонизации материала в различных материалах. Эти настройки служат отправными точками и могут потребоваться корректировки на основе конкретных вариаций машины и материала.

4.1 Древесина (Сфальная древесина & Лиственные породы)

- Власть: 50-70%

- Частота: 20-30 кГц

- Примечания: Софта требуют меньшей мощности, чтобы предотвратить обугление; Лиственные породы могут переносить немного более высокую мощность из -за более плотной структуры.

4.2 Акрил (Прозрачный & Цветной)

- Власть: 60-80%

- Частота: 25-35 кГц

- Примечания: Убедитесь, что настройки оптимизированы, чтобы избежать плавления или чрезмерного пузыря, Особенно на прозрачном акриле.

4.3 Кожа

- Власть: 40-60%

- Частота: 15-25 кГц

- Примечания: Нижние настройки мощности помогают поддерживать естественную текстуру без сжигания или чрезмерного затемнения.

4.4 Бумага и картон

- Власть: 30-50%

- Частота: 20-30 кГц

- Примечания: Деликатные материалы, такие как бумага, требуют минимальной мощности для достижения четкого, точные гравюры без разрыва.

4.5 Стекло (С покрытием или поддержкой)

- Власть: 40-60%

- Частота: 25-35 кГц

- Примечания: Когда гравюра стекло, Обеспечить правильное охлаждение и рассмотреть вопрос о использовании материала подкладки для диффузного тепла.

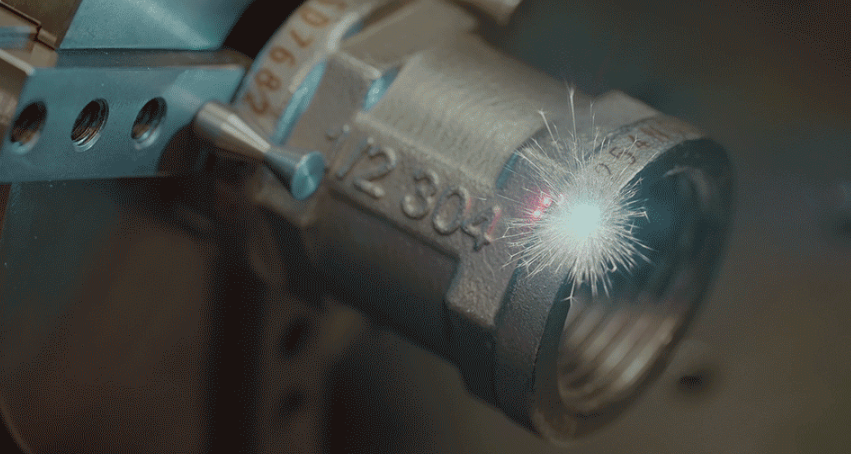

4.6 Металл (Анодированный, Нержавеющая ставка, Алюминий)

- Власть: 70-90%

- Частота: 30-40 кГц

- Примечания: Металлы обычно требуют более высокой мощности для глубоких, постоянная маркировка, Но убедитесь, что параметры предотвращают плавление или деформацию.

4.7 Пластик (АБС, Поликарбонат)

- Власть: 50-70%

- Частота: 25-35 кГц

- Примечания: Оптимизируйте настройки для предотвращения обесцвечивания или деформации из -за накопления тепла.

4.8 Керамика

- Власть: 30-50%

- Частота: 20-30 кГц

- Примечания: Поддерживать более низкую мощность, чтобы избежать растрескивания или нежелательных изменений поверхности.

4.9 Резина

- Власть: 40-60%

- Частота: 20-30 кГц

- Примечания: Регулировать настройки для достижения четких маркировок без сжигания, Особенно для гибких или мягких резиновых материалов.

4.10 Составные материалы

- Власть: 50-70%

- Частота: 25-35 кГц

- Примечания: Тонкая настройка необходима для размещения различных материалов, не вызывая неровной гравировки.

4.11 Дополнительные материалы

Для любых материалов, не перечисленных, Начните с настройки мощности и частоты среднего уровня (вокруг 60% власть, 25-30 кГц), Затем настраивайте на основе результатов теста.

5. Советы и лучшие практики

5.1 Тонкая настройка через тестовые узоры

Всегда запускайте тестовую гравировку, используя стандартизированную тестовую шаблон. Это позволяет вам измерять глубину гравюры и постепенно настраивать настройки, пока вы не достигнете оптимальных результатов. Документируйте свои успешные настройки для будущего справки.

5.2 Поддержание вашего оборудования

Регулярное техническое обслуживание необходимо для обеспечения последовательной производительности:

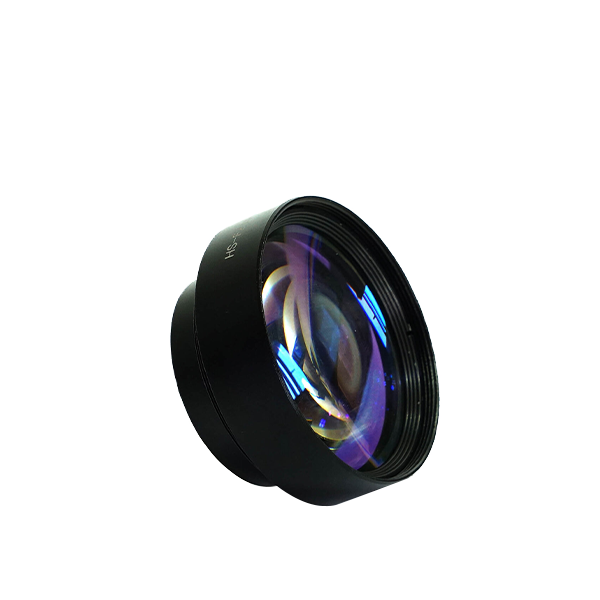

- Чистая оптика: Регулярно чистить лазерную линзу и зеркала.

- Проверьте охлаждение: Убедитесь, что система охлаждения работает эффективно.

- Обновления программного обеспечения: Держите свое программное обеспечение для гравировки, чтобы получить выгоду от последних инструментов калибровки.

5.3 Окружающая среда и безопасность

Поддерживайте стабильную среду для вашего лазерного гравера:

- Температура: Держите рабочее пространство в пределах рекомендуемого диапазона, чтобы предотвратить тепловые колебания.

- Вентиляция: Обеспечить правильную вентиляцию для рассеивания тепла и паров.

- Защитное снаряжение: Всегда носите лазерные защитные очки и следуйте руководящим принципам производителя.

6. Реальные тематические исследования

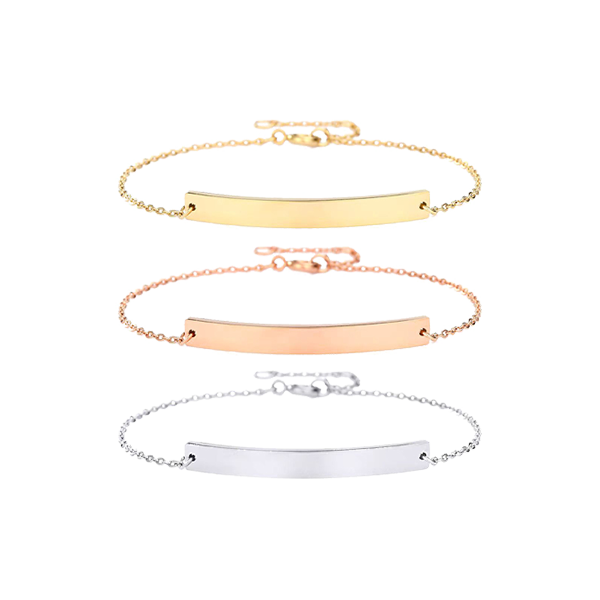

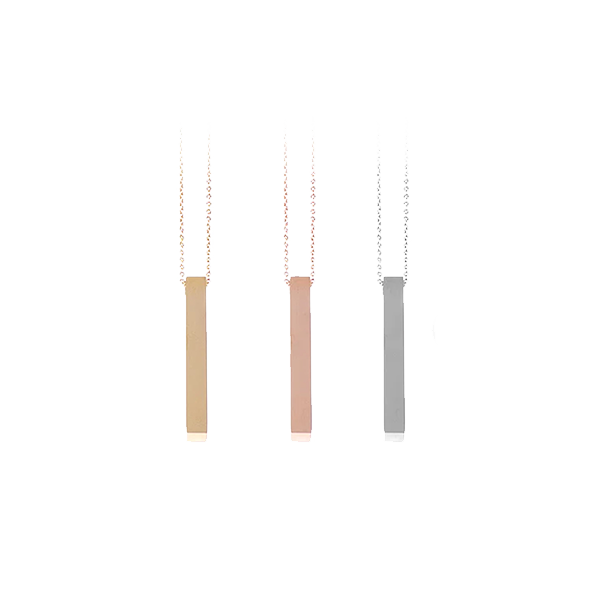

Тематическое исследование 1: Гравирование из чистого украшения на нержавеющей стали

Высококлассный производитель ювелирных изделий достиг исключительной подробности о компонентах нержавеющей стали, настраивая лазерную питание 75% и частота 35 кГц. Посредством тщательной калибровки, Они предотвращали карбонизацию материала и создали микрогромные схемы, которые соответствовали их строгим стандартам качества.

Тематическое исследование 2: Индивидуальные акриловые вывески

Малый бизнес, специализирующийся на пользовательских акриловых вывесках 60% власть и 30 Настройка кГц для получения высоких гравюр без плавления материала. Их последовательные, Высококачественные результаты помогли сократить переработку и повысить удовлетворенность клиентов.

Тематическое исследование 3: Промышленная маркировка на алюминие

Промышленному производителю нужен был глубокий, Постоянная маркировка на алюминиевых частях. Они выбрали более высокую настройку мощности 85% с частотой 40 кГц, осторожно откалибровался, чтобы избежать деформации металла. Результат был надежным, Высококонтрастная гравюра, подходящая для суровых операционных средств.

7. Предотвращение ожогов гравировки и карбонизации материала

7.1 Предотвращение ожогов гравировки

Чтобы предотвратить ожоги гравировки, всегда:

- Снизить мощность на чувствительные материалы: Используйте минимальные эффективные настройки мощности для деликатных или чувствительных к тепло..

- Настроить частоту: Более высокие частоты могут помочь распределить энергию более равномерно, Сокращение локализованного наращивания тепла.

- Следите за реальным временем: Непрерывно отслеживать процесс гравюры и настраивать настройки на лету, если обнаружено перегрев.

7.2 Советы по предотвращению карбонизации материала

- Предварительный тест на материалах образцов: Всегда тестируйте настройки на образце перед графией конечного продукта.

- Оптимизируйте охлаждение: Убедитесь, что система охлаждения машины работает, и рассмотрите дополнительную вентиляцию, если это необходимо.

- Используйте соответствующие проходы: Вместо одного мощного прохода, Используйте несколько проходов при более низкой мощности, чтобы постепенно достичь желаемой глубины без сжигания материала.

- Документировать и настроить: Ведите подробные записи настройки, которые лучше всего подходят для каждого материала, и вносите коррективы по мере необходимости с течением времени.

8. Расширенные методы и передовые практики

8.1 Многопроходная гравюра для оптимальной глубины

Используйте многопроходную гравировку, чтобы постепенно наращивать глубину гравировки. Этот метод минимизирует риск карбонизации, распределяя энергию в течение нескольких проходов.

8.2 Перекрывающаяся гравюра для расширенных деталей

Для сложных дизайнов, Перекрывающиеся проходы гравировки могут помочь достичь более однородной глубины и предотвратить сгоревшие края. Используйте инструменты предварительного просмотра Lightburn, чтобы обеспечить согласованность между перекрывающимися областями.

8.3 Оптимизация пути гравюры

Эффективное планирование пути уменьшает износ машины и потребление энергии. Utilize software optimization features to create the most direct engraving paths, minimizing unnecessary movement.

8.4 Real-Time Monitoring and Feedback

Invest in software tools that provide real-time feedback on engraving quality. Use these insights to make immediate adjustments, ensuring that every run meets the highest standards of quality without material carbonization.

9. Future Trends in Laser Engraving Settings

9.1 Smart Calibration Systems

The future of laser engraving will see the integration of AI-driven calibration systems that automatically adjust power, частота, and speed settings in real time based on material feedback. This will further minimize the risk of carbonization and enhance overall efficiency.

9.2 Advanced Cooling and Energy Management

Инновации в технологиях охлаждения и управлении энергией уменьшат тепловую нагрузку на материалы, обеспечение еще более высокой точности и более глубоких гравюр без сжигания.

9.3 Соображения окружающей среды и устойчивости

По мере того, как отрасли движутся к более экологичным методам производства, Оптимизация лазерных настроек для уменьшения отходов и потребления энергии будет иметь решающее значение. Усовершенствованные программные инструменты помогут производителям добиться как высокого качества, так и устойчивости.

10. Заключение

Достижение точности 0,001 мм в лазерной гравировке при предотвращении карбонизации материала находится в пределах досягаемости, когда вы настраиваете свою лазерную мощность и настройки частоты. Понимая уникальные требования каждого материала и приняв передовые практики, такие как многопроходная гравюра и мониторинг в реальном времени, Вы можете постоянно производить высококачественное, Без ущерба гравюры.

Окончательные рекомендации:

- Для деликатных материалов: Начните с более низкой мощности и настройки с более высокой частотой, чтобы минимизировать тепловое воздействие.

- Для металлов: Настройки более высокой мощности необходимы, Но сбалансируйте их с контролируемыми частотами и несколькими проходами.

- Регулярная калибровка: Частое тестирование и калибровка являются ключом к поддержанию последовательных результатов.

- Используйте расширенные инструменты: Используйте программное обеспечение для мониторинга в реальном времени и детекторы интерактивных материалов для оптимизации ваших настроек.

Инвестируйте в непрерывное обучение и не отставайте от технологических достижений для дальнейшего уточнения процесса гравюры. С этими стратегиями, Вы можете эффективно предотвратить ожоги гравировки и карбонизация материала, Обеспечение каждого проекта достигает высочайшего уровня точности и качества.

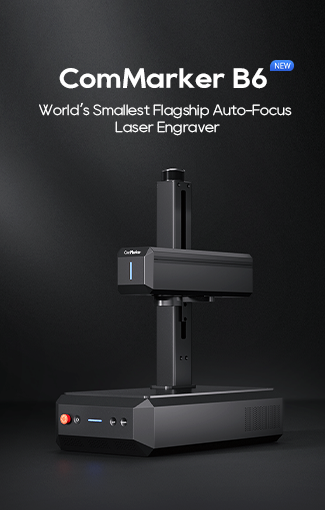

Для более подробных технических характеристик, Дальнейшие учебники, и исследовать наш диапазон лазерных решений по гравированию, пожалуйста, посетите ComMarker.com or contact our expert support team at support@commarker.com.