印刷电路板的重要性 (多氯联苯) 现代电子学

在电子世界, 印刷电路板 (多氯联苯) 作为几乎所有设备的骨干, 从智能手机和笔记本电脑到医疗设备和工业机械. 这些板提供各种组件之间的物理和电气连接, 使他们能够无缝协作. 随着技术的进步和电子设备变得更加紧凑和功能丰富, PCB 的重要性日益凸显, 尤其是需要高密度, 可靠的, 和高效的电路设计.

传统PCB制造方法, 同时高效, 可能很复杂, 耗时, 而且很贵. 激光技术是 PCB 生产领域的一项突破性进步,正在改变制造商进行电路设计和制造的方式. 激光雕刻 和 激光打标技术 提供前所未有的精度, 速度, 并节省成本, 使工程师和企业能够满足电子行业不断增长的需求.

传统PCB制造方法: 复杂性和局限性

PCB 制造传统上是一个高度复杂的过程. 传统的方法通常包括蚀刻, 钻孔, 和铣削, 需要多个步骤和各种类型的机械. 以下是传统 PCB 生产的简要分解:

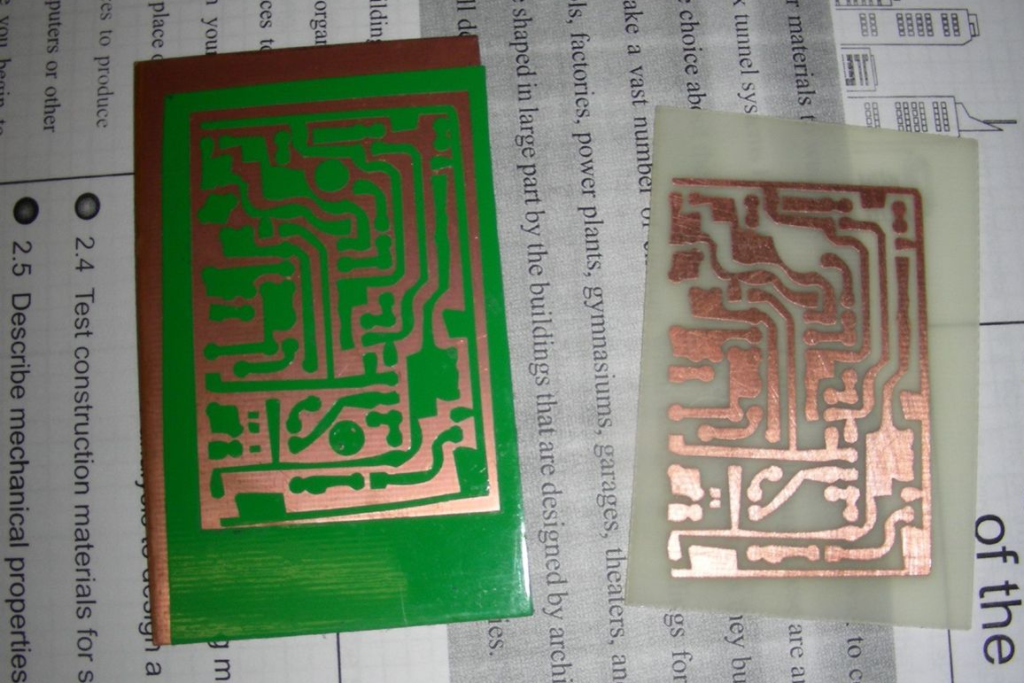

- 蚀刻: 该过程涉及使用化学品去除覆铜板表面不需要的铜, 留下电路图案. 虽然这个方法有效, 它涉及有毒化学物质, 需要大量清洁, 并且可能很耗时.

- 钻孔: 为 PCB 各层之间的过孔或电气连接钻小孔需要高精度和专用设备. 传统的钻孔方法速度缓慢,如果不仔细控制可能会导致不准确.

- 铣削: 在这个方法中, 机械工具从 PCB 上去除铜以形成所需的电路图案. 这是一个精确的过程,但需要时间, 工具, 和维护.

虽然有效, 这些方法有一定的局限性, 包括:

- 时间消耗: 传统 PCB 制造可能需要数周时间, 特别适用于原型和小批量.

- 复杂: 涉及多个流程, 每个都有自己的一套设备, 需要熟练劳动力来操作.

- 成本: 与设备相关的高额管理费用, 材料, 和劳动.

- 缺乏灵活性: 对设计的修改通常需要新的工具或化学工艺.

这就是激光技术的用武之地, 特别是激光雕刻和激光打标, 正在产生重大影响.

PCB制造中的激光技术简介: 精准高效

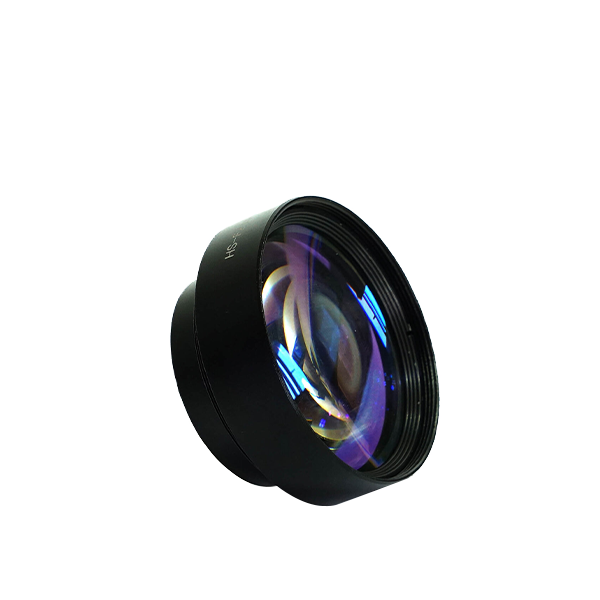

PCB 制造中的激光技术正在彻底改变电路的设计和生产方式. 与需要机械工具或化学品的传统方法不同, 激光使用聚焦光进行蚀刻, 切, 或以无与伦比的精度标记材料. 激光雕刻机和激光打标系统现已应用于 PCB 生产, 提供几个关键优势:

- 精确: 激光器可以以微米级精度雕刻和蚀刻电路图案, 使它们成为高密度电路的理想选择.

- 速度: 激光雕刻显着缩短生产时间, 实现更快的原型设计和小批量生产.

- 成本效益: 消除化学工艺和昂贵的工具意味着降低运营成本.

- 灵活性: 激光系统允许快速改变设计, 非常适合快速原型制作和定制设计.

- 减少浪费: 激光器效率很高, 最大限度地减少雕刻或切割过程中的材料浪费.

现在, 让我们探索一下 激光雕刻是如何进行的 激光打标专门用于PCB制造.

PCB 制造中的激光技术

1. 用于 PCB 原型设计和小批量生产的激光雕刻

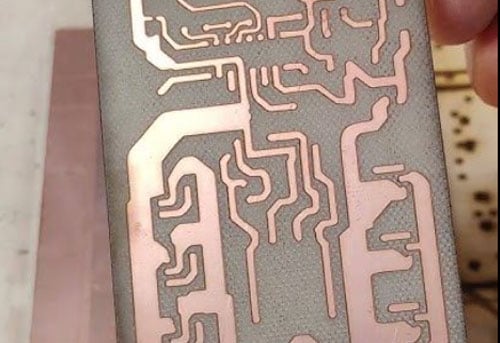

激光雕刻是创建高精度 PCB 的理想解决方案, 特别是当需要快速原型制作或小批量生产时. PCB 生产中的工作原理如下:

- 步 1: 电路设计: PCB 设计通常使用 CAD 创建 (计算机辅助设计) 软件, 勾勒出铜迹线, 过孔, 和电路所需的焊盘. 然后将设计文件输入到 激光系统.

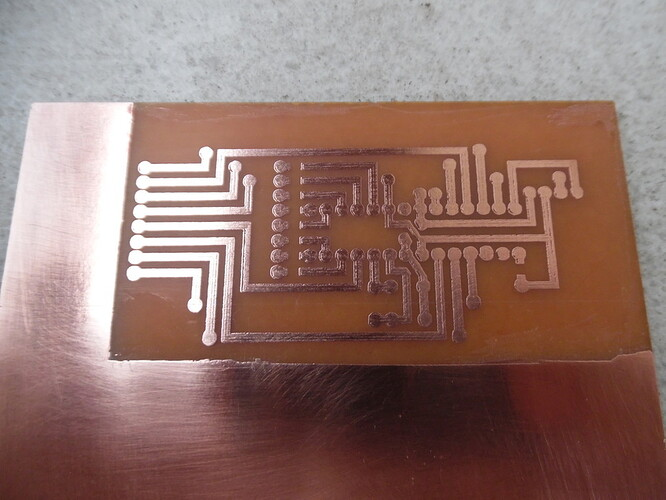

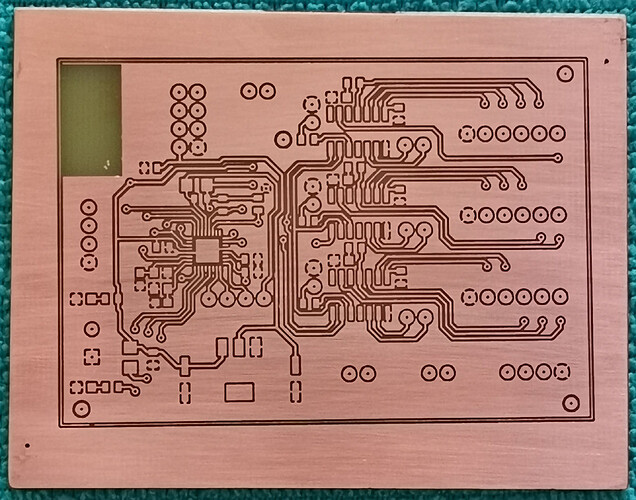

- 步 2: 材料准备: 覆铜板, 通常由玻璃纤维或其他复合材料制成, 准备好了. 铜层作为电路的导电材料.

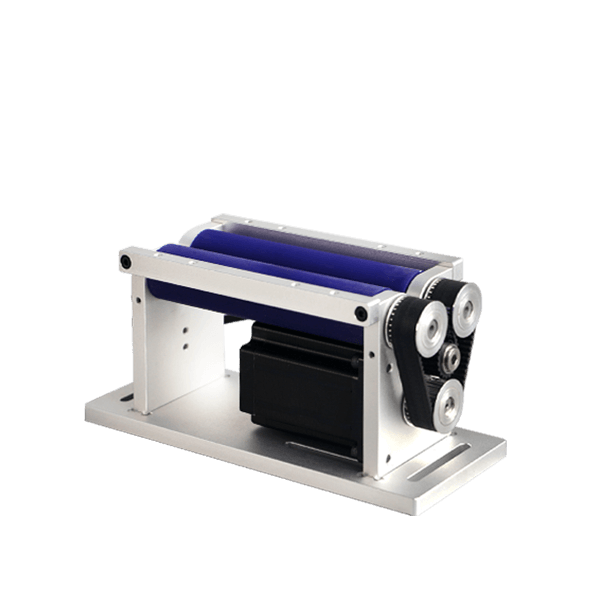

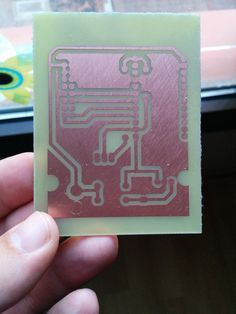

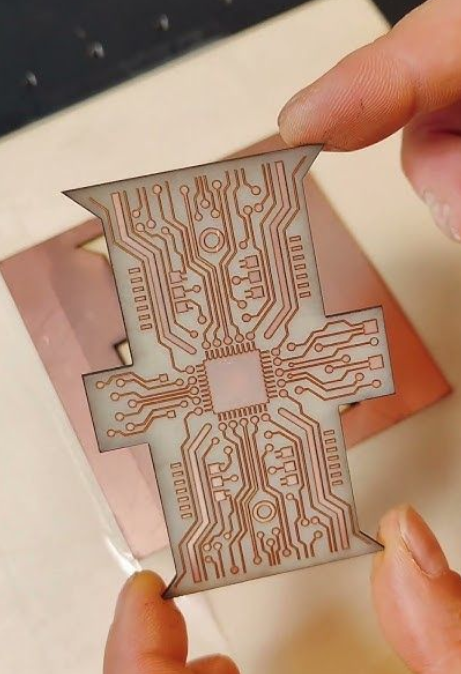

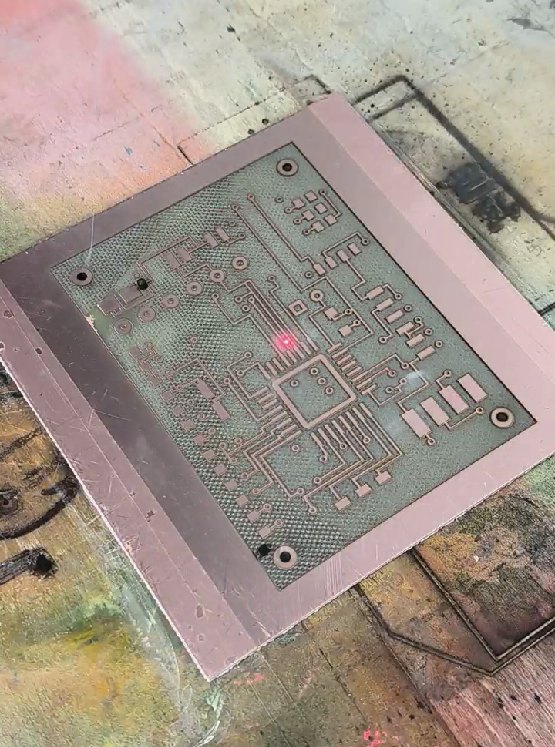

- 步 3: 激光雕刻: 使用 激光雕刻机, 沿着预定义的路径精确地蚀刻掉不需要的铜. 这种高精度方法确保电路设计精确到微米级, 即使对于复杂的, 多层设计.

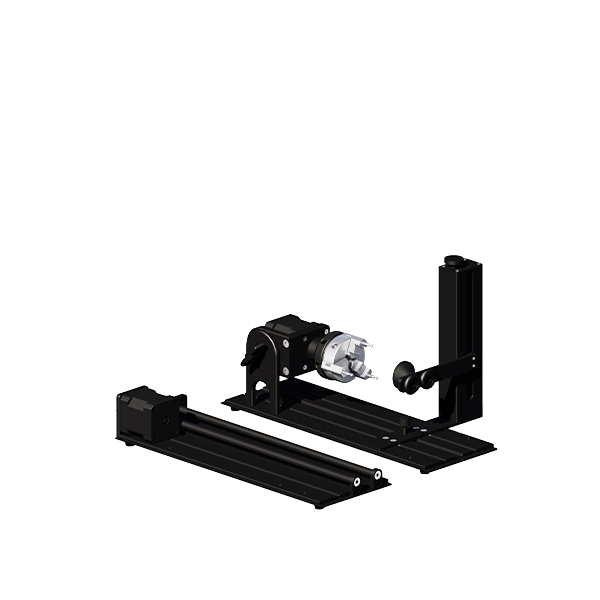

- 步 4: 钻孔和切割: 激光系统还可用于钻小孔或将 PCB 切割成最终形状. 这减少了二次操作的需要并允许更严格的公差.

激光雕刻无需昂贵的掩模, 化学品, 以及复杂的机械, 使其成为小批量生产或定制 PCB 设计的理想选择.

2. PCB 钢网激光打标

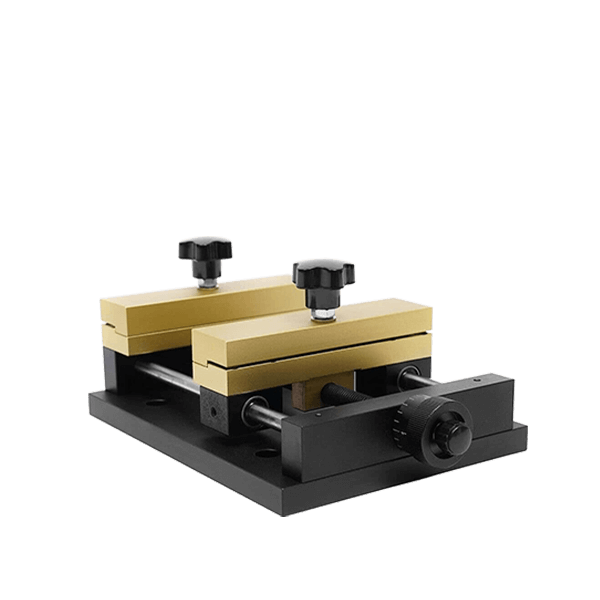

激光打标在用于焊接的 PCB 钢模板的制作中发挥着至关重要的作用. 这些模板有助于在组装过程中将焊膏涂到 PCB 上. 激光打标机 用于以高精度创建这些模板.

这是它的工作原理:

- 材质选择: 由于其耐用性,钢板通常用于模板. 激光系统在钢板上标记设计, 留下与 PCB 元件焊盘对齐的精确开口.

- 激光打标工艺: 使用高功率激光, 机器去除一层材料, 创造精准, 清洁开口,无需化学蚀刻或机械冲压.

- 应用: 成品模板用于 PCB 组装过程, 通过开口涂抹焊膏的地方, 为组件创建一致的焊点.

激光技术在PCB生产中的优势

激光技术在 PCB 制造中使用时具有几个关键优势:

- 高精准度: 激光器可以产生微米级精度的复杂而详细的电路图案, 对于需要高密度电路布局的现代 PCB 设计至关重要.

- 更快的周转时间: 激光雕刻可实现更快的原型制作和更小的生产运行, 减少开发新 PCB 设计所需的时间. 这种速度对于依赖快速产品开发周期的行业特别有利.

- 增加灵活性: 激光系统提供快速进行设计调整的能力. 与传统方法不同, 设计变更需要重组或新的化学工艺, 激光系统允许用户立即修改设计, 使它们非常适合快速迭代.

- 减少材料浪费: 激光雕刻是一种精密的, 非接触式工艺,不会像传统蚀刻或铣削那样产生废料. 这种精度还意味着使用更少的材料, 降低总体生产成本.

- 降低运营成本: 通过消除化学过程的需要, 专门工具, 和高维护机械, 激光雕刻显着降低了生产成本, 让小公司或 DIY 爱好者更容易使用.

激光 PCB 制造步骤

以下是基于激光的 PCB 制造工艺的详细介绍:

- 设计电路: 使用CAD软件设计PCB的布局, 指定痕迹的位置, 垫, 和过孔将被放置. 将设计转换为与激光雕刻机兼容的格式.

- 准备材料: 选择合适的覆铜板材料并准备雕刻. 清洁表面以确保最佳效果.

- 雕刻PCB: 激光雕刻机根据设计文件蚀刻掉铜层. 这个过程很精确, 确保铜迹线保持完整的导电性.

- 钻孔和切割: 激光也可用于钻通孔 (用于层之间的电气连接) 并将 PCB 切割成最终形状.

- 表面处理: 雕刻和切割后, 清洁 PCB 并进行表面处理,例如涂层或保护层.

案例分析: PCB 钢网激光打标

说明激光技术的多功能性, 让我们考虑一个使用激光打标系统创建 PCB 钢模板的案例研究.

使用材料:

- 0.2mm 模板用黑色 PVC 薄膜.

- 用于最终模板的钢材.

过程:

- 激光打标机在钢板上打出精确的孔, 允许在 PCB 组装过程中准确涂抹焊膏. 使用激光确保孔锋利且干净, 减少焊接过程中的缺陷.

激光 PCB 制造的挑战和解决方案

虽然激光技术具有许多优点, 这并非没有挑战. 以下是激光PCB生产过程中面临的一些挑战及其解决方案:

- 材质选择: 不同材料具有不同的热性能, 这会影响雕刻过程. 为 PCB 选择合适的材料至关重要,以避免出现过热或雕刻不完整等问题.解决方案: 使用与激光器功率设置兼容的材料. 调整激光参数以确保最佳结果.

- 激光参数设置: 功率不正确, 速度, 或频率设置可能会导致雕刻不均匀或损坏 PCB 材料.解决方案: 根据材料和设计微调激光参数,以实现精确的, 干净的雕刻.

- 精度问题: 如果激光未正确校准或材料不平整,则很难实现精确的雕刻.解决方案: 定期校准激光系统,确保PCB材料在雕刻过程中得到正确固定.

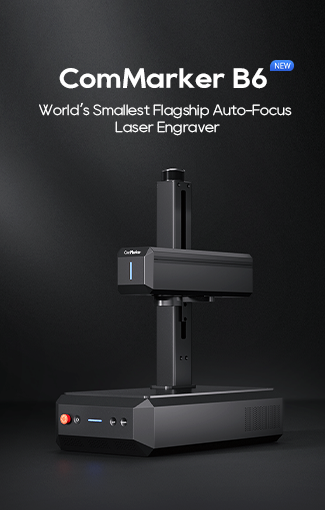

ComMarker B6 JPT MOPA 光纤激光雕刻机

欢迎来到智能彩雕时代. 破纪录的紧凑尺寸彩色打标能力超级 3D 雕刻 & 切割能力 二合一设计 自动对焦技术 15,000mm/s SpeedMax™ 雕刻 8K 高清精度 智能 LED 触摸屏

激光技术通过提供高精度正在彻底改变 PCB 制造, 更快的周转时间, 和成本效益. 能够雕刻和切割多种材料, 包括金属, 塑料, 木头, 和玻璃, 激光雕刻是原型和小批量 PCB 生产的多功能解决方案. 无论你是爱好者, 工程师, 或专业生产厂家, 采用激光技术可以帮助您实现满足现代电子产品需求所需的精度和效率.

对于那些希望探索基于激光的 PCB 生产潜力的人, ComMarker 的激光雕刻机系列, 包括 ComMarker B6 MOPA, 为 PCB 生产提供强大而精确的解决方案. 无论您是为高密度电子产品设计复杂的电路板,还是为原型制作创建定制设计, ComMarker B6 MOPA 光纤激光器提供速度, 准确性, 以及将 PCB 制造提升到新水平所需的灵活性.