La carbonisation des matériaux pendant la gravure au laser est un défi courant qui peut compromettre la qualité de votre travail. Que vous marquiez le bois, acrylique, cuir, ou d'autres matériaux, Les réglages laser incorrects peuvent entraîner des brûlures indésirables et une accumulation de carbone, résultant en sombre, inégal, ou finitions dégradées. Dans ce guide, Nous fournissons des informations exploitables et des paramètres détaillés de puissance laser et de fréquence pour plus 10 matériaux. Notre objectif est de vous aider à prévenir les brûlures de gravure et la carbonisation des matériaux tout en maintenant une qualité et une précision optimales dans vos projets.

1. Comprendre la carbonisation matérielle

1.1 Qu'est-ce que la carbonisation des matériaux?

La carbonisation des matériaux est le processus par lequel la surface d'un matériau brûle et se transforme en carbone. Dans la gravure laser, Cela se manifeste souvent comme un noir, zone inégale où le laser a appliqué trop d'énergie, conduisant à des brûlures plutôt qu'à une coupe ou à un marquage. Ce résultat indésirable peut nuire à l'esthétique du produit final et affecter sa durabilité.

1.2 Causes communes dans la gravure laser

- Puissance laser excessive: Lorsque la sortie laser est trop élevée, L'énergie peut brûler le matériau au lieu de le graver précisément.

- Paramètres de fréquence inappropriés: Les réglages à basse fréquence peuvent concentrer l'énergie dans une petite zone, provoquant une surchauffe.

- Refroidissement insuffisant: Une mauvaise ventilation ou des systèmes de refroidissement inadéquats peuvent entraîner une accumulation de chaleur.

- Sensibilité matérielle: Certains matériaux sont plus sujets à la carbonisation, nécessitant une manipulation délicate et des paramètres optimisés.

2. Fondamentaux de la puissance laser et des paramètres de fréquence

2.1 Puissance laser: Comment cela affecte la gravure

Puissance laser, généralement mesuré en watts, détermine la quantité d'énergie délivrée au matériau. Trouver le bon équilibre est la clé:

- Puissance inférieure: Minimise l'accumulation de chaleur, Idéal pour les matériaux délicats.

- Puissance supérieure: Permet une gravure plus rapide et des coupes plus profondes mais augmente le risque de carbonisation si elle n'est pas gérée soigneusement.

2.2 Paramètres de fréquence et leur rôle

Fréquence, mesuré en kilohertz (kHz), influence la fréquence à laquelle le laser impulse par seconde:

- Haute fréquence: Fournit un faisceau plus continu, conduisant à une gravure plus fluide mais peut surchauffer les matériaux sensibles s'ils ne sont pas contrôlés.

- Basse fréquence: Réduit l'entrée d'énergie globale, ce qui est bénéfique pour prévenir la carbonisation mais peut entraîner des vitesses de traitement plus lentes.

L'équilibrage de la puissance et de la fréquence est cruciale pour atteindre propre, Gravures précises sans brûlures indésirables.

3. Empêcher les brûlures de gravure: Meilleures pratiques

3.1 Préparation de pré-gravure

Une bonne préparation est essentielle pour prévenir la carbonisation des matériaux:

- Inspection des matériaux: Assurez-vous que le matériau est propre, sans contaminants, et correctement sécurisé.

- Vérification du système de refroidissement: Vérifiez que le système de refroidissement de votre graveur laser fonctionne de manière optimale.

- Exécutions de tests: Effectuez toujours des gravures de test sur des matériaux d'échantillonnage pour affiner vos paramètres avant de poursuivre le projet final.

3.2 Surveillance et ajustements en temps réel

Pendant le processus de gravure:

- Surveiller la température: Gardez un œil sur la température du matériau pour vous assurer qu'il ne surchauffe pas.

- Ajuster les paramètres à la volée: Si vous observez des signes de brûlure ou de carbonisation, pause le processus et ajuster la puissance, fréquence, ou vitesse.

- Utiliser les fonctions d'aperçu: De nombreux logiciels laser offrent des aperçus en temps réel qui vous aident à prédire le résultat de la gravure.

4. Paramètres optimaux pour 10+ Matériaux

Vous trouverez ci-dessous les réglages de puissance et de fréquence du laser recommandés pour prévenir la carbonisation des matériaux sur divers matériaux. Ces paramètres servent de points de départ et peuvent nécessiter des ajustements en fonction de vos variations de machine et de matériau spécifiques.

4.1 Bois (Bois tendre & Bois dur)

- Pouvoir: 50-70%

- Fréquence: 20-30 kHz

- Remarques: Les bois tendres nécessitent une puissance inférieure pour empêcher la charmente; Les bois durs peuvent tolérer une puissance légèrement plus élevée en raison de la structure plus dense.

4.2 Acrylique (Clair & Coloré)

- Pouvoir: 60-80%

- Fréquence: 25-35 kHz

- Remarques: Assurez-vous que les paramètres sont optimisés pour éviter la fonte ou la bouillonnement excessive, Surtout sur l'acrylique clair.

4.3 Cuir

- Pouvoir: 40-60%

- Fréquence: 15-25 kHz

- Remarques: Les réglages de puissance inférieurs aident à maintenir la texture naturelle sans brûler ou assombrir excessif.

4.4 Papier et carton

- Pouvoir: 30-50%

- Fréquence: 20-30 kHz

- Remarques: Les matériaux délicats comme le papier nécessitent une puissance minimale pour atteindre clairement, Gravures précises sans déchirer.

4.5 Verre (Avec revêtement ou support)

- Pouvoir: 40-60%

- Fréquence: 25-35 kHz

- Remarques: Quand la gravure du verre, Assurer un refroidissement approprié et envisager d'utiliser un matériau de support pour diffuser la chaleur.

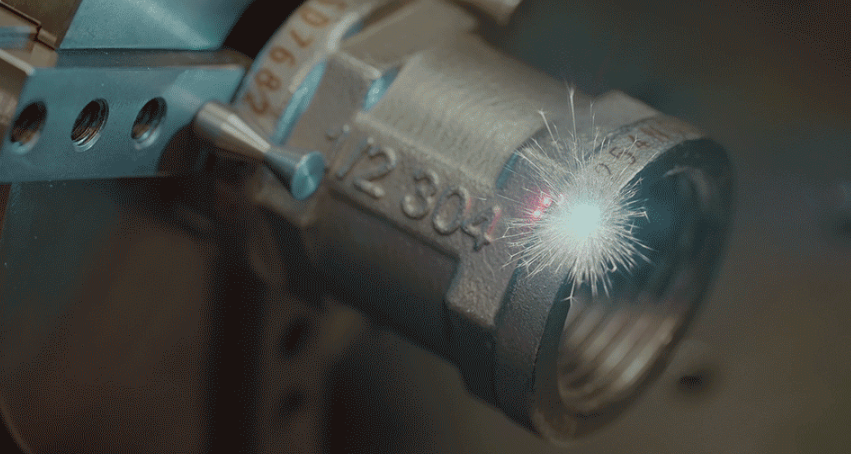

4.6 Métal (Anodisé, Inoxydable, Aluminium)

- Pouvoir: 70-90%

- Fréquence: 30-40 kHz

- Remarques: Les métaux nécessitent généralement une puissance plus élevée pour, marquages permanents, mais assurez-vous que les paramètres empêchent la fusion ou la déformation.

4.7 Plastique (abdos, Polycarbonate)

- Pouvoir: 50-70%

- Fréquence: 25-35 kHz

- Remarques: Optimiser les paramètres pour éviter la décoloration ou la déformation due à l'accumulation de chaleur.

4.8 Céramique

- Pouvoir: 30-50%

- Fréquence: 20-30 kHz

- Remarques: Maintenir une puissance inférieure pour éviter de fissurer ou de modifications de surface indésirables.

4.9 Caoutchouc

- Pouvoir: 40-60%

- Fréquence: 20-30 kHz

- Remarques: Ajustez les paramètres pour obtenir des marques claires sans brûler, Surtout pour les matériaux en caoutchouc flexible ou doux.

4.10 Matériaux composites

- Pouvoir: 50-70%

- Fréquence: 25-35 kHz

- Remarques: Le réglage fin est essentiel pour s'adapter à des couches de matériaux variables sans provoquer une gravure inégale.

4.11 Matériaux supplémentaires

Pour tout matériel non répertorié, Commencez à un réglage de puissance et de fréquence de milieu de gamme (autour 60% pouvoir, 25-30 kHz), puis ajustez en fonction des résultats des tests.

5. Conseils et meilleures pratiques

5.1 Affinage à travers les modèles de test

Exécutez toujours une gravure de test à l'aide d'un modèle de test standardisé. Cela vous permet de mesurer la profondeur de gravure et d'ajuster les paramètres progressivement jusqu'à ce que vous obteniez des résultats optimaux. Documentez vos paramètres réussis pour référence future.

5.2 Maintenir votre équipement

La maintenance régulière est essentielle pour assurer des performances cohérentes:

- Optique propre: Nettoyez régulièrement l'objectif laser et les miroirs.

- Vérifier le refroidissement: Assurez-vous que le système de refroidissement fonctionne efficacement.

- Mises à jour de logiciel: Gardez votre logiciel de gravure à jour pour bénéficier des derniers outils d'étalonnage.

5.3 Environnement et sécurité

Maintenir un environnement stable pour votre graveur laser:

- Température: Gardez l'espace de travail dans la plage recommandée pour éviter les fluctuations thermiques.

- Ventilation: Assurer une bonne ventilation pour dissiper la chaleur et les fumées.

- Équipement de sécurité: Portez toujours des lunettes de sécurité laser et suivez les directives du fabricant.

6. Études de cas du monde réel

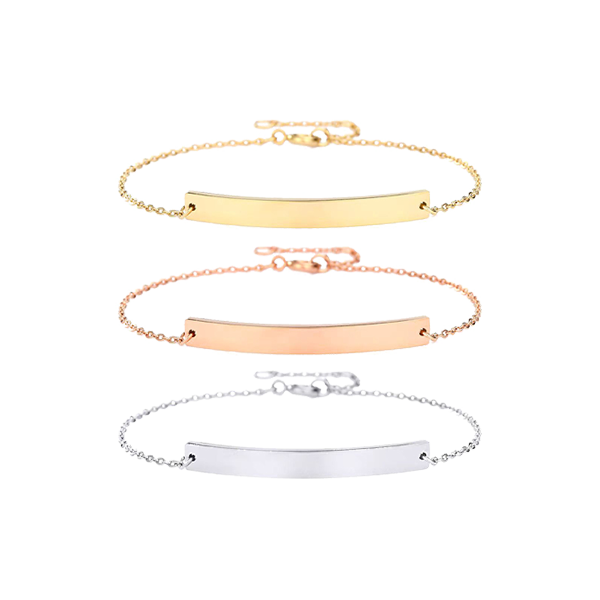

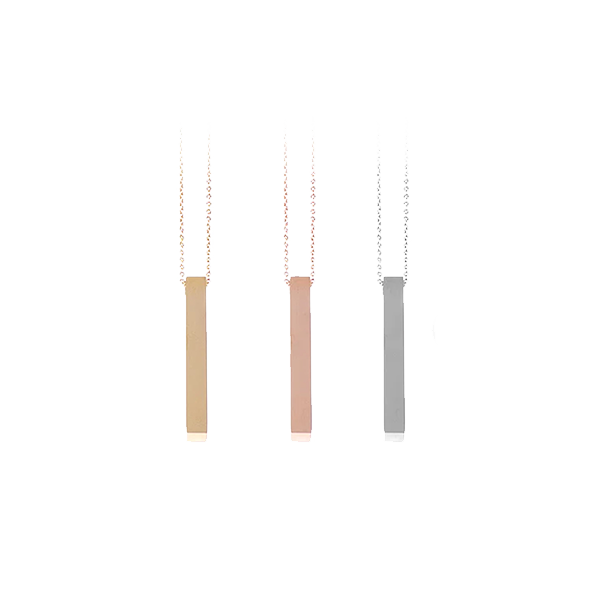

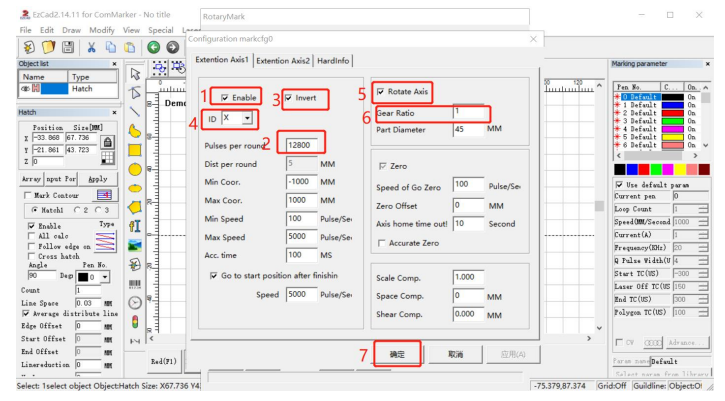

Étude de cas 1: Gravure de bijoux fins sur l'acier inoxydable

Un fabricant de bijoux haut de gamme a obtenu des détails exceptionnels sur les composants en acier inoxydable en affinant leur puissance laser à 75% et fréquence à 35 kHz. Par un étalonnage prudent, Ils ont empêché la carbonisation des matériaux et produit des modèles micro-gravés qui répondaient à leurs normes de qualité strictes.

Étude de cas 2: Signale acrylique personnalisée

Une petite entreprise spécialisée dans la signalisation acrylique personnalisée a implémenté un 60% le pouvoir et 30 Cadre KHz pour produire des gravures à contraste élevé sans fondre le matériau. Leur cohérent, Des résultats de haute qualité ont contribué à réduire les retraités et à améliorer la satisfaction des clients.

Étude de cas 3: Marquage industriel sur l'aluminium

Un fabricant industriel avait besoin de profondeur, Marquages permanents sur les pièces en aluminium. Ils ont opté pour un réglage de puissance supérieure de 85% avec une fréquence de 40 kHz, soigneusement calibré pour éviter de déformer le métal. Le résultat était robuste, Gravure à contraste élevé adapté aux environnements opérationnels durs.

7. Empêcher les brûlures de gravure et la carbonisation des matériaux

7.1 Empêcher les brûlures de gravure

Pour éviter les brûlures de gravure, toujours:

- Abaisser la puissance sur les matériaux sensibles: Utilisez les paramètres de puissance efficaces minimaux pour les matériaux délicats ou sensibles à la chaleur.

- Ajuster la fréquence: Des fréquences plus élevées peuvent aider à distribuer l'énergie plus uniformément, Réduire l'accumulation de chaleur localisée.

- Surveiller en temps réel: Surveillez en continu le processus de gravure et ajustez les paramètres à la volée si une surchauffe est détectée.

7.2 Conseils pour éviter la carbonisation des matériaux

- Pré-test sur les matériaux de l'échantillon: Testez toujours les paramètres sur un échantillon avant de graver le produit final.

- Optimiser le refroidissement: Assurez-vous que le système de refroidissement de la machine est opérationnel, et considérez une ventilation supplémentaire si nécessaire.

- Utilisez des laissez-passer appropriés: Au lieu d'un laissez-passer de haute puissance, Utilisez plusieurs passes à la puissance inférieure pour atteindre progressivement la profondeur souhaitée sans brûler le matériau.

- Documenter et ajuster: Gardez des enregistrements détaillés des paramètres qui fonctionnent le mieux pour chaque matériau et effectuez des ajustements au fil du temps.

8. Techniques avancées et meilleures pratiques opérationnelles

8.1 Gravure multi-pass pour une profondeur optimale

Emploie la gravure multi-passes pour construire progressivement la profondeur de gravure. Cette technique minimise le risque de carbonisation en distribuant l'énergie sur plusieurs passes.

8.2 Gravure qui se chevauche pour des détails améliorés

Pour des conceptions complexes, Les passes de gravure qui se chevauchent peuvent aider à atteindre une profondeur plus uniforme et à empêcher les bords brûlés. Utilisez les outils d'aperçu de Lightburn pour assurer la cohérence dans les zones de chevauchement.

8.3 Optimisation des chemins de gravure

La planification efficace des chemins réduit l'usure des machines et la consommation d'énergie. Utilize software optimization features to create the most direct engraving paths, minimizing unnecessary movement.

8.4 Real-Time Monitoring and Feedback

Invest in software tools that provide real-time feedback on engraving quality. Use these insights to make immediate adjustments, ensuring that every run meets the highest standards of quality without material carbonization.

9. Future Trends in Laser Engraving Settings

9.1 Smart Calibration Systems

The future of laser engraving will see the integration of AI-driven calibration systems that automatically adjust power, fréquence, and speed settings in real time based on material feedback. This will further minimize the risk of carbonization and enhance overall efficiency.

9.2 Advanced Cooling and Energy Management

Les innovations dans la technologie de refroidissement et la gestion de l'énergie réduiront la charge thermique sur les matériaux, permettant une précision encore plus élevée et des gravures plus profondes sans brûler.

9.3 Considérations environnementales et de durabilité

Alors que les industries se déplacent vers des pratiques de fabrication plus vertes, L'optimisation des paramètres laser pour réduire les déchets et la consommation d'énergie sera critique. Les outils logiciels avancés aideront les fabricants à obtenir à la fois de haute qualité et durabilité.

10. Conclusion

Atteindre une précision de 0,001 mm dans la gravure laser tout en empêchant la carbonisation des matériaux à portée. En comprenant les exigences uniques de chaque matériel et en adoptant les meilleures pratiques telles que la gravure multi-passes et la surveillance en temps réel, vous pouvez constamment produire de haute qualité, Graves sans dommages.

Recommandations finales:

- Pour les matériaux délicats: Commencez avec une puissance inférieure et des réglages de fréquence plus élevés pour minimiser l'impact thermique.

- Pour les métaux: Des paramètres de puissance supérieurs sont nécessaires, mais équilibrez-les avec des fréquences contrôlées et plusieurs passes.

- Étalonnage régulier: Les tests et l'étalonnage fréquents sont essentiels pour maintenir des résultats cohérents.

- Utiliser des outils avancés: Tirez parti des logiciels de surveillance en temps réel et des détecteurs de compatibilité des matériaux interactifs pour optimiser vos paramètres.

Investissez dans l'apprentissage continu et suivez les progrès technologiques pour affiner davantage votre processus de gravure. Avec ces stratégies, Vous pouvez prévenir efficacement les brûlures de gravure et la carbonisation des matériaux, S'assurer que chaque projet atteint le plus haut niveau de précision et de qualité.

Pour des spécifications techniques plus détaillées, D'autres tutoriels, and to explore our range of laser engraving solutions, veuillez visiter Commarker.com or contact our expert support team at support@commarker.com.